Využitie Paretovej metódy pri hodnotení efektívnosti strojárskych výrobných procesov

30. Júl, 2012, Autor článku: Matisková Darina, Strojárstvo

Ročník 5, číslo 7  Pridať príspevok

Pridať príspevok

![]() Cieľom príspevku je priblížiť nezaiteresovaným možnosti využitia Paretovej metódy pri hodnotení efektívnosti strojárskych výrobných procesov. Podstatou tejto témy je delenie materiálu použitím progresívnych technológií na konkrétnej súčiastke a vyhodnotenie jej efektívnosti a kvality. Na výrobu súčiastky bola použitá metóda delenia plazmou, laserom a vodným prúdom. K odstráneniu nedostatkov na kvalite výslednej súčiastky bola použitá Paretova metóda.

Cieľom príspevku je priblížiť nezaiteresovaným možnosti využitia Paretovej metódy pri hodnotení efektívnosti strojárskych výrobných procesov. Podstatou tejto témy je delenie materiálu použitím progresívnych technológií na konkrétnej súčiastke a vyhodnotenie jej efektívnosti a kvality. Na výrobu súčiastky bola použitá metóda delenia plazmou, laserom a vodným prúdom. K odstráneniu nedostatkov na kvalite výslednej súčiastky bola použitá Paretova metóda.

Cieľom bolo určiť z dostupných technologických poznatkov najefektívnejšiu metódu, pomocou vytvoreného modelu hodnotenia efektívnosti. Výsledkom práce je zistenie, že najefektívnejším zariadením na delenie vybranej súčiastky je plazmové zariadenie.

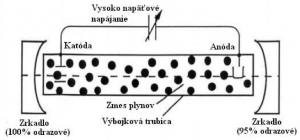

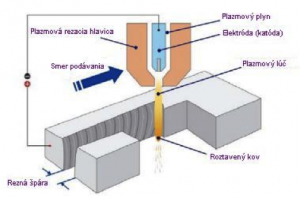

1. Delenie materiálu plazmou

Ako plazmový plyn môže byť použitý jednoatómový argón alebo dvojatómové plyny vodíka, dusíka, kyslíka alebo vzduchu. Tento plazmový plyn sa ionizuje a disociuje energiou plazmového oblúku. Rekombináciou atómov a molekúl mimo plazmovú trysku systému, plazma prudko uvoľní prijatú energiu a zosilňuje tepelný účinok lúča plazmatu na obrábaný predmet.

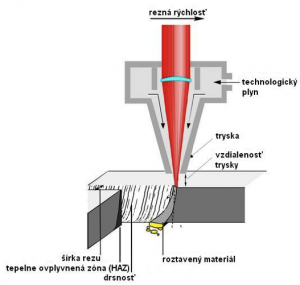

Obr. 1 Schematické znázornenie rezného procesu delenia materiálu plazmou

Deliť je možné všetky vodivé materiály. ESAB CUTTING SYSTEMS dodáva plazmové rezacie jednotky s rezacím prúdom od 20 do 1000 A na rezanie hrúbok 0,5 až 160 mm. Ako plazmový plyn slúži stlačený vzduch, dusík, kyslík, alebo argón/vodík, režú sa uhlíkové aj vysokolegované ocele hliník, meď aj ostatné kovy a zliatiny.“

- moderná technológia na rezanie všetkých elektricky vodivých materiálov, používa sa najmä na konštrukčné ocele, nehrdzavejúce ocele a neželezné kovy,

- nízke tepelné deformácie v dôsledku vysokej koncentrácie ohrevu plazmovým oblúkom,

- vysoké rýchlosti rezania (5 až 7 násobné proti rezaniu kyslíkom a nízke časové straty nie je treba predhrievať),

- plazmovým prúdom 0,5 až 1000 A možno rezať hrúbky 0,5 až 160 mm,

- ekonomické rezanie konštrukčnej ocele do 30 mm, rezy kolmé alebo úkosy,

- najvyššia kvalita rezu sa dosahuje jemným lúčom alebo plazmou so vstrekovaním vody.[16]

1.2 Delenie materiálu laserom

Delenie laserom (fotónová erózia) patrí do skupiny nekonvenčných spôsobov obrábania. Delenie laserom patrí medzi spôsoby delenia, ktoré v prevažnej miere nevyužívajú mechanickú prácu pre úber materiálu, ale sú založené na využití niektorého fyzikálneho alebo fyzikálno-chemického princípu k úberu materiálu, bez silového pôsobenia na obrábaný materiál bez vzniku triesok. Vlastnosti laserového lúča umožňujú pri jeho fokusácii (vhodnou optickou sústavou) sústrediť do malého bodu mimoriadne vysokú hustotu energie v mieste dopadu lúča (105 až 1014) [W.cm-2], čo má za následok natavenie až odparenie materiálu, čím sa dosiahne požadovaný efekt spracovania.[1]

Kombinácia výkonu lúča, rýchlosti rezania a druhu pracovného plynu určuje, ktorý efekt prevládne v procese rezania, či sublimácia, alebo natavenie, resp. prepálenie materiálu. Podmienkou kvalitného tvarového rezania je kruhová polarizácia laserového lúča. Max. hrúbka materiálu, ktorý je možné laserom rezať je závislá na vlnovej dĺžke a výkone laserového lúča a taktiež na druhu materiálu.

Obr. 2 Princíp laserového rezania[17]

Základné prvky lasera

Každý laser sa skladá z troch základných častí:

- aktívne zosilňovacie prostredie, ktoré obsahuje atómy, ionty alebo molekuly schopné exitácie na emisné energetické hladiny a ktoré je schopné zaistiť inverznú populáciu,

- zdroj energie, ktorý túto excitáciu vyvolá,

- optický rezonátor, ktorý zabezpečí mnohonásobný odraz fotónov od planparalelných zrkadiel dutiny.

Prednosti tejto technológie možno bádať predovšetkým na kvalite rezu a stupni hospodárnosti spracovania kovových materiálov s veľkou hrúbkou. Je potrebné, aby boli navzájom a ideálne zosúladené priemer dýzy na vodu (vodná dýza) a dýzy na abrazívny materiál (abrazívnej dýzy), tvrdosť abrazívneho materiálu, veľkosť zrna abrazívneho materiálu, množstvo abrazívneho materiálu ako aj rýchlosť rezania. Tento druh údajov už existuje pre najrôznejšie materiálu.

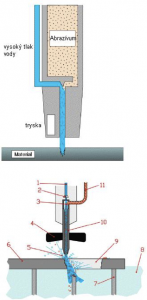

1.3 Delenie materiálu vodným prúdom

Najväčším plusom tejto technológie v porovnaní s inými metódami delenia je proces rezania za studena. Tento sa používa tam, kde beztrieskové, trieskové a termické výrobné techniky poskytujú z mechanických alebo z fyzikálnych dôvodov neuspokojivé výsledky, prípadne kde tieto úplne zlyhávajú. Na rozdiel od termických (tepelných) metód sa pomocou vodného prúdu dajú rozdeliť všetky materiály bez toho, aby dochádzalo k ich ovplyvňovaniu teplom. Tým odpadne ich kalenie, nedochádza k pokriveniu materiálu, nevytvára sa kvapajúca škvara, nedochádza k roztaveniu materiálu a okrem toho nedochádza k tvorbe škodlivých látok, napr. jedovatých plynov.

Tieto jedovaté plyny sa často vytvárajú pri plazmovom rezaní plastových materiálov a preto sa musia likvidovať. Čo sa týka plechov, ktoré sú potiahnuté vrstvou plastu, je táto technika rezania veľmi často jediným riešením, ktoré neovplyvňuje negatívnym spôsobom povrchovú vrstvu.„Abrazívny vodný lúč dosiahneme tak, že v rezacej hlavici, v časti zmiešavacia komôrka sa čistý vodný lúč zmieša s abrazívom, čím sa dosiahne suspenzia vody a abrazíva, ktorá sa fokusuje v abrazívnej dýze a vychádza z nej ako hydroabrazívny rezný vodný prúd, čím dochádza k mikrotrieskovému obrábaniu rozbrusovaním materiálu tenkým vodným prúdom.

Obr.4 Schéma obrábania abrazívnym vodným prúdom

Schéma obrábania abrazívnym vodným prúdom pozostáva z:

- prívod vysokotlakovej vody

- vodná dýza

- zmiešavacia komora

- ochranný kryt

- odstrekujúca voda

- obrobok

- rošt

- voda v zbernej nádobe

- vyrezaný otvor v obrobku

- abrazívna – zmiešavacia tryska – dýza

- abrazív – granát, olivín, kremičitý piesok

2. Metóda hodnotenia kvality rezu Paretovou metódou

Paretova metóda vychádza z toho že:

- Iba 20% príčin je spojených s až 80% strát, teda treba venovať pozornosť týmto 20% životne dôležitým príčinám, čím sa vyrieši 80% strát (úloha na optimalizáciu – minimalizáciu strát z nekvalitnej produkcie).

- Jadro produktu si vyžaduje až 80% výrobných nákladov, ale má iba 20% vplyv na zákazníka, resp. naopak, okolie, reklama, značka – nehmotná časť, predstavuje iba 20% nákladov na výrobok, ale má až 80% vplyv na zákazníka (úloha pre optimalizáciu nákladov na výrobné a nevýrobné činnosti).

- Z celkovej produkcie 20% produktov firmy jej prináša 80% ziskov (úloha pre rozhodovanie o optimálnom portfóliovom zložení produktov v súčasnosti, ale s rezervou – rizikom do budúcnosti) [5]

Paretov princíp umožňuje preniknúť do podstaty najrôznorodejších javov, odlíšiť javy podstatné od menej podstatných, určiť hlavné problémy a ich príčiny, a tým aj určiť smer pre nápravné opatrenia. Tým sa stáva logickým a zmysluplným rozhodovacím nástrojom. Uvedené podstatné faktory sa nazývajú „životne dôležité“ pre riešenie príslušného problému, ostatné sú „nevýznamné“, v danej etape riešenia nie je spravidla potrebné sa s nimi zaoberať.

Je samozrejme možné, že po zvládnutí životne dôležitých problémov z prvej etapy riešenia, sa pôvodne v nej nevýznamné problémy stanú životne dôležitými v druhej etape. V tom je aj dynamickosť tohto prístupu, že s časom sa dôležitosť problémov môže meniť a skutočne sa aj mení.

2.1 Vyhodnotenie nedostatkov kvality pomocou Paretovej metódy

Za metódu hodnotenia a porovnania kvality rezu na vybraných druhoch zariadenia som zvolil Paretovu metódu. Sledované obdobie bolo v rozmedzí 20. 01. 2012 – 6. 02. 2012 boli zaznamenané nasledovné nedostatky, ktoré mali následne vplyv na kvalitu výrobku:

- A – porucha regulátora tlaku

- B – chyby rezu

- C – výpadok prúdu

- D – opotrebenie horáku

- E – tvarová deformácia

- F – chyba obsluhy

- G – iná závada

Tab. 1 Typy závad

| Dátum | závada |

|---|---|

| 21. 01. 2012 | B |

| 21. 01. 2012 | C |

| 21. 01. 2012 | A |

| 21. 01. 2012 | B |

| 21. 01. 2012 | A |

| 21. 01. 2012 | D |

| 22. 01. 2012 | B |

Cieľom metódy je vylúčiť najčastejšie prípady porúch na strojoch. Analýzu vykonáme za pomoci paretovho grafu, ktorý vzniká kombináciu histogramu ordinálnych premenných zoradených podľa početnosti jednotlivých variant a lorenzovej krivky.

Tab. 2 Početnosť výskytu porúch

| Závada | Počet |

|---|---|

| A | 36 |

| B | 67 |

| C | 15 |

| D | 11 |

| E | 8 |

| F | 6 |

| G | 3 |

| SPOLU | 146 |

Tab. 3 Usporiadanie príčin porúch

| Závada | Počet |

|---|---|

| B | 67 |

| A | 36 |

| C | 15 |

| D | 11 |

| E | 8 |

| F | 6 |

| G | 3 |

| SPOLU | 146 |

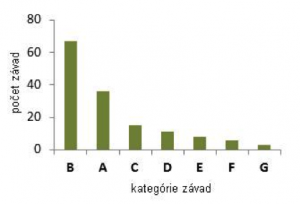

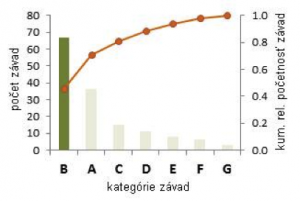

Zo získaných hodnôt vytvoríme histogram:

Tab. 4 Hodnoty početnosti porúch

| Zoradená tabuľka početnosti | |||

|---|---|---|---|

| Závada | Početnosť | Relatívna početnosť | Kumulatívna relatívna početnosť |

| B | 67 | 0,4589 | 0,4589 |

| A | 36 | 0,2466 | 0,7055 |

| C | 15 | 0,1027 | 0,8082 |

| D | 11 | 0,0753 | 0,8836 |

| E | 8 | 0,0548 | 0,9384 |

| F | 6 | 0,0411 | 0,9795 |

| G | 3 | 0,0205 | 1,000 |

| SPOLU | 146 | 1,000 | |

Obr. 6 Graf výskytu najčastejšej chyby

Podľa grafu nám vychádza že najväčší podiel na kvalitu t.j. zhruba 46% má chybný rez

Podnik by sa na základe tejto analýzy mal zamerať na odstránenie závad A,B a C

Obr. 8 Výsledný graf najčastejšieho výskytu závadu

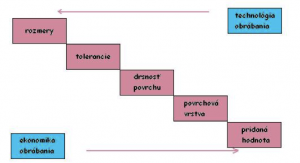

3. Model hodnotenia technickej efektívnosti materiálu

Efektívnosť delenia materiálov v značnej miere závisí od pracovného prostredia, v ktorom rezanie prebieha a hodnôt parametrov a podmienok delenia materiálov a podľa požiadaviek na operáciu. Jednotlivé parametre a podmienky sa nastavujú podľa požadovanej hodnoty drsnosti povrchu a presnosti, podľa požadovaného polomeru pre rezanie vnútorných rádiusov a podľa hrúbky a druhu obrábaného. Pri prekročení určitých hodnôt sa zväčšuje množstvo tepla prichádzajúce od materiálu a to spôsobuje zväčšenie hĺbky vrstvy so zmenenými vlastnosťami proti pôvodnému materiálu. Vytvára sa povrchová vrstva.“ Medzi základné znaky kvality strojárskych výrobkov patria:

- úžitkovosť,

- životnosť,

- spoľahlivosť,

- morálny stav,

- ekonomickosť,

- priemyselný design

Sledovaný výstup rezanie je možné považovať za obrobený povrch. Hodnotenie jeho efektívnosti je založené na posúdení kvality rezu.

Obr. 9 Päť hlavných ukazovateľov kvality obrobeného povrchu[6]

Kvalita rezu a počet sledovaných parametrov sa ďalej určujú:

- charakteristikou materiálu, hrúbkou tepelne ovplyvnenej zóny a tvorením povrchových mikrotrhlín,

- geometrickými vlastnosťami ako sú drsnosť povrchu, frekvencia a amplitúda ryhovatosti povrchu, sklon rezaného povrchu, zaoblenie hornej a dolnej reznej hrany,

- prítomnosť kvapiek a stlačenej vrstvy.[6]

Za najvýznamnejšie ukazovatele hodnotenia kvality rezu sú považované:

- drsnosť povrchu Ra ktorá charakterizuje geometrické vlastnosti rezu,

- tepelne ovplyvnená oblasť TOO, ktorej hrúbka a štruktúra charakterizuje vlastnosti materiálu po opracovaní.

3.1 Postup a spôsob hodnotenia technickej efektívnosti

Rozbor funkcií zvoleného objektu umožňuje poznanie jeho podstaty, súvislosti a úroveň plnenia jeho poslania. Cieľom je spoznať jeho úžitkovú hodnotu, štruktúru funkcií ktoré ju ovplyvňujú, odhaliť slabé miesta v plnení týchto funkcií a určiť tak hlavný smer ďalšieho zdokonalenia.[7]„ Hodnotenie technickej efektívnosti progresívnych technológií:

- určenie technických ukazovateľov, ktoré charakterizujú kvalitu reznej hrany,

- určenie váh jednotlivých technických ukazovateľov,

- rozhodnutie o požadovanej tendencii rastu alebo poklesu technického ukazovateľa,

- zadanie požadovaného etalónu – parametrov konkrétnej súčiastky,

- výpočet indexov technických ukazovateľov progresívnych technológií vzhľadom k základným hodnotám technických ukazovateľov etalónu,

- výpočet vážených indexov vzhľadom na významnosť ukazovateľa a jeho váhu,

- vyjadrenie úrovne relatívnej technickej efektívnosti jednotlivých progresívnych technológií,

- určenie najefektívnejšej progresívnej technológie z hľadiska technickej efektívnosti a touto technológiou dosiahnuteľných technických parametrov súčiastky.“

Ako príklad uvádzame návrh tabuľky na usporiadanie technických ukazovateľov hodnotenia, a tiež jednotlivé technológie delenia materiálu a strojové zariadenia, na ktorých sa celý proces hodnotenia vykonal, samozrejme, jedná sa iba o príklad zostavenia tabuľky, technické parametre jednotlivých zariadení neuvádzame z dôvodu veľkého rozsahu.

Tab. 5 Technické ukazovatele hodnotenia technickej efektívnosti progresívnych technológií[7]

| Ukazovateľ | Merná jednotka | Váha ukazovateľa | Požadovaná tendencia |

|---|

Tab. 6 Technická efektívnosť jednotlivých zariadení

| Technológia rezania | Laser Trumatic 3020 | Plazma Cortina DS | Vodný prúd WJ 3020 |

|---|

Záver

V príspevku sme chceli priblížiť nezainteresovaným možnosti hodnotenia efektívnosti strojárskych výrobných procesov v skratke porovnaním troch výrobných technológií delenia materiálu dvomi metódami hodnotenia na jednej neuvedenej súčiastke. Z uvedeného hodnotenia ako najefektívnejšia výrobná technológia sa javí plazmové zariadenie. Samozrejme v jednom príspevku nie je možné opísať celý postup hodnotenia, jedná sa o obsahovo rozsiahly proces.

Použitá literatúra

- BENKO B., FODEREK P., KOSECEK M., BIELAK R.l: Laserové technológie,1.vyd., Bratislava, Vydavatelstvo STU, 2000, edice 4859, ISBN 80-227-1425-9

- HORNIGOVÁ, V.: Zváranie plameňom a súvisiace procesy. In: HORNIG, J.(ed.).2003. Zváracie procesy a zariadenia. Bratislava: Výskumný ústav zváračský – Priemyselný inštitút SR, 2003. s. 15-38. ISBN 80-88734-03-7

- KUPKOVIČ, M.: Náklady podniku, komplexný pohľad na náklady. 1. vyd. Bratislava: Sprint vfra., 1999. ISBN 80-88848-50-4.

- MALEGA, P., ENGEL, J.: Achieving higher

- MIHOK, J., MALEGA, P.: Náklady – strategický faktor ekonomickej efektívnosti. In: Transfer inovácií 8, Košice, 2005, s. 166-169, ISBN 80- 8073-461-5

- MIHOK, J., HUMEŇANSKÝ, B.: Produktivity and competitive ability of enterprise. In: Intercathedra No 21. Annual bulletin of plant – economy department of the European wood technology university studies, Poznaň, 2005, s. 78-80. ISSN 1640-3622

- MIHOK, J., VIDOVÁ,J., JANEKOVÁ, J.: Modely hodnotenia výkonnosti a efektívnosti podniku. In: Intercathedra No 21. Annual bulletin of plant – economy department of the European wood technology university studies, Poznaň, 2005, s. 84- ISSN 1640-3622