Ukazovatele pre meranie výkonu v pružných výrobných systémoch

16. Január, 2013, Autor článku: Liptáková Andrea, Elektrotechnika, Strojárstvo

Ročník 6, číslo 1  Pridať príspevok

Pridať príspevok

![]() Tento príspevok sa zaoberá výkonnosťou v pružných výrobných systémoch, kde presná informovanosť o priebehu jednotlivých procesoch môže prispieť k efektívnejšiemu napĺňaniu výrobných požiadaviek. Meranie výkonu je silný nástroj riadenia zmien v organizácii, ktorého výsledky sú nadobúdané správne sledovanými ukazovateľmi. Cieľom nie je poukázanie na dokonalosť, ale odhalenie medzier vo výkonnosti procesov s cieľom zlepšiť ich a pružne reagovať na požiadavky zákazníkov.

Tento príspevok sa zaoberá výkonnosťou v pružných výrobných systémoch, kde presná informovanosť o priebehu jednotlivých procesoch môže prispieť k efektívnejšiemu napĺňaniu výrobných požiadaviek. Meranie výkonu je silný nástroj riadenia zmien v organizácii, ktorého výsledky sú nadobúdané správne sledovanými ukazovateľmi. Cieľom nie je poukázanie na dokonalosť, ale odhalenie medzier vo výkonnosti procesov s cieľom zlepšiť ich a pružne reagovať na požiadavky zákazníkov.

1. Pružné výrobné systémy

Zložitosť výrobných systémov vedie spoločnosti k reorganizácii výrobných systémov. Prepojenie výrobných a nevýrobných subsystémov smeruje k pružnosti vo výrobe. Pružný výrobný systém predstavuje najvyšší stupeň efektívnosti pre výrobu. Browne a spol.(1984) definoval pružný výrobný systém ako integrovaný, počítačom riadený komplex zložený z NC strojov a zariadení pre automatickú manipuláciu, určený pre výrobu súčiastok v malých a stredných sériách.[2] Hlavnou myšlienkou všetkých definícií pružného výrobného systému je aby sa vyrábali súčiastky v stredne veľkých objemoch a v stredne veľkom sortimente, čo má vplyv na ekonomickosť výroby.

Efektívnosť rozhodnutí a rozvrhovania výroby je možné dospieť správne zvolenými indikátormi pre meranie výkonov rôznych riešení. Pružnosť výrobného systému sa odráža vo výrobnom výkone. [6][3][8] Pomocou výkonu systému je možné na základe miery pružnosti, ktorá je odrazom vplyvu pružnosti na výkon systému tieto parametre porovnať. Potreba aplikácie pružnosti výrobných systémov vzniká v prípade, keď stroj realizuje rozličné úlohy v stanovenom časovom úseku. V tomto prípade špeciálnej zákazky sa používajú univerzálne stroje, na ktorých možno vyrábať rôzne súčiastky. Druhý prípad nastáva, ak na zariadení sa vyrába jedna súčiastka, ale nie je známe ako dlho bude tento výrobný program trvať. Je potreba prestaviť výrobné zariadenie na nový program podľa požiadaviek zákazníka. Konflikt nastáva pri zmene zariadení v hromadnej výrobe, nakoľko tá má vysokú úroveň špecializácie zariadení a organizačnej štruktúry, ktorá zabezpečuje vysokú efektívnosť, výkonnosť výroby.

2. Manipulácia s materiálom v pružnom výrobnom systéme

Materiálový tok predstavuje manipuláciu medzi jednotlivými pracoviskami a systémami. Je potrebné zabezpečiť tok všetkých druhov objektov, nástrojov, prípravkov ako aj materiálu potrebného pre chod výrobného procesu. Riešenie materiálového toku závisí od objemu výroby, rozmerov a hmotnosti objektov, počtu realizovaných operácií, usporiadania pracovísk, druhu využívaných dopravných prostriedkov a pod. Zásady hospodárnej manipulácie s materiálom:

- minimálna manipulácia,

- plynulý pohyb materiálu s minimálnym prerušením,

- krátke premiestňovacie vzdialenosti,

- využitie viacúčelových zariadení.

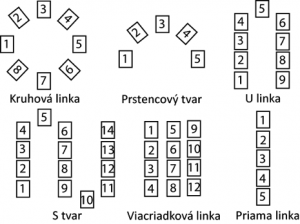

dieľňu, výrobnú bunku ako aj pružný výrobný systém. [13] Rôzne druhy usporiadania zobrazené na Obr.1 [9][10][11] majú svoje výhody a nevýhody, ktoré sú bližšie špecifikované v tabuľke 1. Vplyv manipulácie s materiálom na výrobný systém:

- umožňuje optimalizáciu dopravných trás a dopravných systémov pre zníženie nákladov,

- časy prepravy a manipulácie tvoria významný podiel na priebežnej dobe výroby,

- ovplyvnenie kvality výrobkov, znehodnotených nesprávnou prepravou, manipuláciou,

- straty času vznikajúce pri výkone manipulácie výrobnými robotníkmi,

- zaberá až 55% plôch.

Obr. 1 Najčastejšie používané usporiadanie pracovísk [9][10][11]

Tab.1 Silné a slabé stránky usporiadania pracovísk

| Usporiadanie | Silné stránky | Slabé stránky |

|---|---|---|

| Kruhová linka |

|

|

| U linka |

|

|

| S tvar |

|

|

| Priama linka |

|

|

| Prstencový tvar |

|

|

| Viac riadková linka |

|

|

Pružné výrobné systémy vyžadujú optimálny návrh systému manipulácie s materiálom, nakoľko tieto investície predstavujú 10 až 80% z celkových výrobných nákladov. Je potrebné zohľadniť počet prác, dĺžky trás, využitie strojov a pracovníkov, objem výroby, počet zariadení, hmotnosť a rozmery súčiastok, atď. Zložitosť systému manipulácie s materiálom spočíva vo všestrannosti riešenia. Systém zabezpečuje rôzne funkcie od uskladnenia, prenosu, umiestnenia až po skladovanie. Výber manipulačných zariadení má veľký vplyv na produktivitu podniku. Je potrebné vychádzať z rozboru toku materiálu, nákladov, vlastností manipulačných prostriedkov a materiálov ako aj špecifikácií manipulácie a jej použitia.

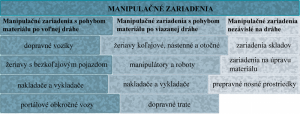

Obr. 2 Manipulačné zariadenia z pohľadu pohybu materiálu

Meraním výkonnosti procesov sa zabezpečuje poskytnutie presných a objektívnych informácií o priebehu a jednotlivých procesov tak, aby tieto procesy boli riadené za účelom plnenia všetkých požiadaviek kladených na procesy. Pružnosť výroby je úzko spätá s produktivitou, ktorá by mala poskytovať efektívne využitie všetkých podsystémov v procese výroby a to už od využitia hmotných, ľudských alebo informačných zdrojov. Čím je využitie týchto zdrojov efektívnejšie, tým pružnejšia a produktívnejšia je aj výroba.

3. Ukazovatele

Ukazovatele merania výkonnosti výrobných systémov:

- Výrobné procesy: produktivita stroja, produktivita zamestnanca, produktivita kapitálu , celková efektívnosť zariadení, plnenie výkonových noriem strojov a zamestnancov, počet odpracovaných hodín k výkonom, pružnosť reakcie na zmeny, priebežná doba procesu, podiel prestojov na disponibilnú kapacitu strojov, atď.

- Nevýrobné procesy: doba uvedenia nového produktu na trh, podiel predaja, podiel nákladov na údržbu k výrobným nákladom, počet pracovníkov údržby k počtu pracovníkov vo výrobe, priemerná doba reakcie na požiadavky interných zákazníkov, obrat zásob, priemerné doby garancií poskytovaných zákazníkom, rýchlosť reakcie na oznámenie nezhody zákazníkom, index účinnosti údržby, atď.

Kategórie ukazovateľov manipulácie s materiálom:

- ukazovatele technických parametrov manipulačných zariadení,

- ukazovatele efektívnosti,

- ukazovatele prácnosti,

- ukazovatele produktivity a pracovných síl,

- ukazovatele prevádzkových podmienok,

- ukazovatele kapacity a využitia zariadenia,

- ukazovatele nákladovosti manipulácie.

Manipulácia s materiálom je klasifikovaná do troch hlavných tried ukazovateľov:

- Ekonomické ukazovatele – sú ukazovatele ako kúpna cena, odpisy, náklady na údržbu, atď.

- Strategické ukazovatele – schopnosť systému vyrábať nové výrobky. Hlavným ukazovateľom je ukazovateľ pružnosti.

- Prevádzkové ukazovatele – sú výsledkom simulácií, charakterizujú dynamické správanie systému. [12][7]

3.1 Ekonomické ukazovatele

V prípade ekonomických ukazovateľov je potrebné zohľadniť počiatočné náklady (Np).

| (1) |

kde NM je počet strojov, pracovísk, NC počet kontrolných systémov, Nmat počet manipulátorov, CMi cena zariadenia i, CCj cena kontrolného zariadenia j, Cmatk cena kontrolného zariadenia k.

Výška nákladov je ovplyvňovaná zvoleným usporiadaním, pri ktorej zohľadňujeme cenu priestoru na 1m2 k usporiadaniu obsadeného systému. Náklady na manipuláciu s materiálom skúmané [9][5] po úprave na náklady na hodinu strojov a pracovných staníc sa vypočítajú:

| (2) |

kde Fk je cena zariadení pre manipuláciu, δk cena kúpeného tovaru, i0 ročná úroková sadzba, ᵞk životnosť systému, πk náklady na údržbu zariadení, H počet pracovných hodín za rok. [4]

Náklady vyrobeného výrobku obsahujú náklady na usporiadanie, náklady zariadenia pre manipuláciu vynásobené ich využitím trvania a náklady na hodinu každého stroja násobené jeho obdobím využitia.

| (3) |

kde Cusp cena usporiadania, ϕmatk náklady na hodinu manipulácie k, ϕMi náklady na hodinu stroja i, tmatk doba použiteľnosti manipulátora, tMi doba využitia stroja i, Nmat počet manipulátorov, NM počet zariadení, Npart počet vyrobených súčiastok.

3.2 Prevádzkové ukazovatele

Nástrojom identifikácie dynamického správania sa pružných výrobných systémov je simulácia. Poskytuje nielen obraz o pravdepodobnom správaní sa systému ale poskytuje radovo niekoľko výkonových ukazovateľov. Tie sú zamerané na ukazovatele, ktoré merajú globálne výkony a vzťahujú sa na dieľňu, bunku alebo pracovný úsek. Alebo sa jedná o ukazovatele na meranie miestnych výkonov vzťahujúcich sa k stroju, dopravníku.

3.3 Strategické ukazovatele

Sú zamerané na prispôsobenie nových výrobkov z pohľadu manipulácie s materiálom, ako aj možnej zmeny trás v procese plánovania a vyššieho objemu. ti,j – najkratší čas dopravy medzi pracoviskom i k pracovisku j, i – pracovisko 1, j – pracovisko 2,

∞ – žiadna trasa, NM – počet strojov, zariadení. Ak i=j, potom ti,j=0. Výpočet doby prechodu medzi zariadeniami alebo pracovnými stanicami je zobrazený v dopravnej matici T.

| (4) |

Prvým krokom je výpočet miery dopravy medzi počtom existujúcich a maximálnych ciest. Kvantum existujúcich ciest označovaných Nexist je počet prvkov T, ktoré sú odlišné od ∞, Nmax hodnota maximálnych ciest je počet prvkov T, odpočítaných diagonálne.

| (5) |

| (6) |

| (7) |

Zefektívnenie ukazovateľa vo výrobe je možné dosiahnúť v prípade, ak k prechodu nedôjde. Túto skutočnosť je možné uplatniť ak súčiastky sa nebudú vracať z finišovania k hrubovaniu, ale budeme počítať s budúcou cestou. Ak:

| (8) |

| (9) |

potom ukazovatele pružnosti a rýchlosti je možné vyjadriť ako:

| (10) |

| (11) |

Ukazovateľ meria schopnosť systému nájdenia cesty na prepravu.

Záver

Zvyšovanie výkonnosti procesov znamená pre podnik zisk, lepšiu výhodu na trhu a vyššiu konkurencieschopnosť. Tento článok je venovaný ukazovateľom v pružných výrobných systémoch z hľadiska manipulácie s materiálom. Pružnosť nepredstavuje len maximálnu výrobnosť, ale schopnosť byť k dispozícii pre výrobu daného výrobku v požadovanom čase. K výkonnostným ukazovateľom boli pridané ďalšie ukazovatele, ktoré sa podieľajú na hodnotení pružnosti, rýchlosti a ekonomických nákladov manipulačných zariadení. Použitie ukazovateľov je možné v rozhodovaní a riadiacom procese.

Literatúra

- BLECHOVÁ, B., JANOUŠKOVÁ, J. Podvojné účetnictví v příkladech. 10. vyd. Praha: Grada, 2010. ISBN 978-80247-3208-4.

- BROWSE, J., Dubvis, D., Seth, S., Stecke, K., Classification of Flexible Manufacturing Systems, FMS 4, 1984.

- CARTER, M. F., Designing Flexibility into Automated Manufacturing systems, Proceedings of the Second ORSA/TIMS Conference on Flexible Manufacturing Systems, Ann Arbor, Stecke, K.E. a -Suri, R., Elsevier, Amsterdam, The Netherlands, s. 107-118.

- DEVISE, O., Pierreval, H., Indicators for measuring performances of morphology and material handling systems in flexible manufacturing systems. Int. J. Production Economics 64 (2000), s. 209-218. ISSN 0925-5273.

- EGBELU, P.J., Economic design of unit load-based FMSs employing AGVs for transport, International Journal of Production Research 31 (12) (1993) 2753-2776.

- FALKNER, C.H., Flexibility in Manufacturing Plants, Proceedings of the Second ORSA/TIMS Conference on Flexible Manufacturing Systems, Ann Arbor, Stecke, K.E. Suri, R., Elsevier, Amsterdam, The Netherlands, s. 95-106.

- GHARBI, Villeneuve, Conception d´un FMS: Approche inte HgreHe assisteHe par ordinateur, in G15, Fifth International Congress of Industrial Engineering, Vol.1, Grenoble, France, April 1996.

- GUPTA, Y.P., Goyal, S., Flexibility of Manufacturing Systems: Concepts and Measurement, European Journal of Operational Research, 43, s.119-135.

- HAMANN, T., Vernadat, F., The intra cell layout problem in automated manufacturing systems, chapter Advances in Factories of the Future, CIM and Robotics, Elsevier Science Publishers, Amsterdam, 1993.

- HASSAN, M.M.D., Machine layout problem in modern manufacturing facilities, International Journal of Production Research 23 (1994), s. 2559-2584.

- HRUBINA, K. a kol.: Algoritmus metódy CPM a PERT pre riešenie úloh s podporou programových systémov, In: Aplimat. Part 1. – Bratislava: STU, 2005, s. 185-196. ISBN 809692642X

- KHALFOUN, M., Gharbi, A., Sélection d´une configuration d´um FMS: Une approche multicritére, in: International Industrial Engineering Conference, Vol.1, Montréal, Canada, 1995, s. 469-480.

- SULE, D.R., Manufacturing Facilities, PWS-KENT Publishing Company, Boston, 1988, Chapter 9

Spoluautorom článku je Ing. Lazár Ivan, TUKE, Fakulta výrobných technológií so sídlom v Prešove, Katedra manažmentu výroby.