Vplyv konštrukcie vtokového systému na kvalitu odliatkov

06. August, 2014, Autor článku: Majerník Ján, Strojárstvo, Študentské práce

Ročník 7, číslo 8  Pridať príspevok

Pridať príspevok

![]() Technológia tlakového liatia vnáša do zlievarenstva množstvo výhod, ktoré poskytuje pri výrobe tvarovo náročných odliatkov. Tie vykazujú vysoké kvalitatívne vlastnosti reprezentované v prvom rade mechanickými a rozmerovými charakteristikami. Na dosiahnutie vysokej kvality je potrebné zosúladiť množstvo parametrov majúcich vplyv na priebeh lisovacieho cyklu, prvorado zvoliť vhodný lisovací stroj, uvážiť vplyv konštrukcie formy a jej jednotlivých častí a správne nastaviť technologické parametre procesu liatia. Príspevok sa venuje konštrukcii a návrhu vtokového systému a vplyvu jeho úprav na kvalitu odliatkov.

Technológia tlakového liatia vnáša do zlievarenstva množstvo výhod, ktoré poskytuje pri výrobe tvarovo náročných odliatkov. Tie vykazujú vysoké kvalitatívne vlastnosti reprezentované v prvom rade mechanickými a rozmerovými charakteristikami. Na dosiahnutie vysokej kvality je potrebné zosúladiť množstvo parametrov majúcich vplyv na priebeh lisovacieho cyklu, prvorado zvoliť vhodný lisovací stroj, uvážiť vplyv konštrukcie formy a jej jednotlivých častí a správne nastaviť technologické parametre procesu liatia. Príspevok sa venuje konštrukcii a návrhu vtokového systému a vplyvu jeho úprav na kvalitu odliatkov.

Technológia tlakového liatia

Liatie kovov pod tlakom je zlievarenská technológia, ktorej princíp je založený na doprave roztaveného kovu vysokým tlakom a rýchlosťou z lejacej komory tlakového stroja do tvarovej dutiny formy. Tu následne vytuhne na hotový odliatok. Vďaka vysokej rýchlosti prúdu taveniny sa dutina formy vyplňuje vo veľmi krátkom čase, čo umožňuje produkciu tenkostenných, tvarovo náročných odliatkov s vysokou rozmerovou presnosťou, presným kopírovaním povrchového reliéfu dutiny formy a dobrými mechanickými vlastnosťami, za ktoré vďačí jemnej mikroštruktúre v oblasti blízko pri povrchu odliatku prichádzajúcich do styku so stenami dutiny formy.

V technológii liatia pod tlakom poznáme dva základné metódy, a to odlievanie s teplou a so studenou komorou. Princíp činnosti strojov je v podstate rovnaký, no základný rozdiel je v spôsobe usporiadania plniacej komory a spôsobe dávkovania kovu. U strojov pracujúcich na princípe teplej komory je taviaci agregát súčasťou stroja a tekutý kov je vytláčaný pomocou piestu, alebo zalisovávaný tlakovým vzduchom priamo z téglika do dutiny formy. Využitie nachádzajú pri odlievaní nízkotaviteľných zliatín cínu, olova a zinku. Stroje so studenou komorou nemajú vlastný taviaci agregát a kov je do plniacej komory, ktorá môže byť horizontálna alebo vertikálna, dávkovaný pred každým zalisovaním pomocou varechy alebo dávkovacieho zariadenia.

Vtokový systém

Vtokový systém je tvorený jednoduchšími alebo zložitejšími kanálmi, ktoré spojujú tvarovú dutinu formy s plniacou komorou. Musí zabezpečovať správne naplnenie dutiny formy, jednoduché odtrhnutie alebo oddelenie vtokového zbytku. Vtoková sústava je navrhovaná podľa počtu tvarových dutín a ich rozmiestnenia. Pretože vtokový kanál predlžuje dráhu tečenia roztaveného kovu do formy, prejavuje sa jeho negatívny vplyv na znížení teploty a poklese vstrekovacieho tlaku. Z toho dôvodu je potrebné prihliadať pri konštrukcii formy na to, aby kanály boli čo najkratšie a ich prierezy čo najväčšie. Vtokový systém je potrebné navrhnúť tak, aby bolo dosiahnuté:

- správne vyplnenie dutiny formy,

- taký smer prúdenia kovu v dutine formy, aby sa predčasne neopotrebovali jej steny,

- obmedzenie miestneho nárastu teploty, ktorý by viedol k nadmernému opotrebeniu a zhoršeniu povrchovej čistoty odliatku,

- čo najmenšie vznikanie vírov v prúde taveniny, ktoré vedie k uzatváraniu plynov v objeme odliatku,

- požadovaný tvar a povrchová kvalita odliatku.

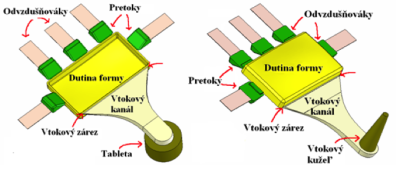

Na nasledujúcom obrázku (Obr. 1) sú znázornené hlavné časti vtokového systému.

Obr. 1 Hlavné časti vtokového systému

Odvzdušňovacie kanály

Odvzdušniť tvarovú dutinu formy je dôležité. Keďže doba zalisovania je krátka a lisovanie je prevádzané veľkou rýchlosťou a vysokým tlakom, vzduch obsiahnutý v dutine formy by cez netesnosti formy v deliacej rovine nestíhal unikať. To by viedlo k neúplnému vyplneniu dutiny formy a ku kritickému zvýšeniu tlaku v dutine. Preto je dôležité zabezpečiť intenzívny odvod vzduchu z dutiny formy zakomponovaním systému odvzdušňovacích kanálov. Avšak tie nesmú byť príčinou vznikania otrepu na odliatku. Nevhodné riešenie odvodu plynov z dutiny formy má za následok tvorbu nedoliatín, bublín a pľuzgierov.

Prierez odvzdušňovacích otvorov musí byť taký, aby dokázal dostatočne rýchlo odviesť nahromadené plyny z dutiny formy. Na druhej strane, tieto plyny by nemali opúšťať dutinu s príliš veľkou rýchlosťou. Výška prierezu odvzdušňovacieho kanála sa zvyčajne pohybuje v rozmedzí 0,05 do 0,1 mm. Šírka kanálu býva obvykle 2-20 mm. Väčšie hodnoty sa využívajú u odliatkov s väčšími rozmermi, pri ktorých je kanál umiestnený v značnej vzdialenosti od vtokového zárezu.

Pretok

Pretok slúži ako akumulátor tepla a zásobník zoxidovaného kovu zlej kvality. Pretoky sú potrebné v prípade, ak hrúbka steny odliatku je malá, alebo ak je potrebné ponechať odliatok tuhnúť pri vyššej teplote. Príkladom je oblievanie jadier umiestnených v značnej vzdialenosti od vtokového zárezu. Tavenina obteká jadro úzkymi stenami z obidvoch smerov a je potrebné zabezpečiť takú teplotu, aby po spojení oboch prúdov vznikla pevne spojená, jednotná väzba. Pokiaľ by táto požiadavka nebola dodržaná, dochádzalo by k vzniku studených spojov a zavalenín. V Tab. 1 sú uvedené odporúčané objemy pretokov pre konvenčné tlakové lejacie stroje v závislosti na najmenšej hrúbke steny:

Tab. 1 Odporúčané objemy pretokov

| Charakteristická (alebo najmenšia) hrúbka steny vtokového segmentu [mm] | Objem pretoku, percentuálny podiel z objemu segmentu | |

|---|---|---|

| Pre vysokú kvalitu povrchu | Pre nižšiu kvalitu povrchu | |

| 0,90 | 150% | 75% |

| 1,30 | 100% | 50% |

| 1,80 | 50% | 25% |

| 2,50 | 25% | 25% |

| 3,20 | - | - |

Vtokový zárez

Vo vtokovom systéme je zárez miesto, kde dochádza k zmenšeniu prierezu vtokového kanála pred vstupom taveniny do dutiny formy. Zmenšením prierezu dosiahneme zvýšenie rýchlosti prúdenia taveniny. Pri návrhu vhodného miesta pre umiestnenie vtokového zárezu musíme prihliadať na nasledujúce požiadavky:

- Umiestniť zárez tak, aby pri vyplňovaní dutiny dochádzalo k postupnému vyraďovaniu jednotlivých odvzdušňovacích prvkov s ohľadom na to, aby si najvzdialenejšie zachovali funkčnosť aj v poslednej fáze plnenia. Postupným vyplňovaním dutiny formy predikujeme tvorbu pórovitosti a bublín.

- Viesť prúd zliatiny tak, aby nenarážal priamo na prekážky ako jadrá a výstupky v dutine formy. Prekážky v smere prúdenia taveniny vyvolávajú zmenu režimu plnenia dutiny formy, miešanie taveniny a následne uzatváranie plynov v objeme kovu. Tým sa zvyšuje podiel nehomogeniny odliatku. Nárazmi na steny tvarovej dutiny a jadrá sa znižuje kinetická energia prúdu taveniny a dochádza k teplotným prestupom a ochladzovaniu roztaveného kovu, čo môže mať za následok nedoliatie.

- Pri odliatkoch s pozdĺžnymi otvormi alebo výstupkami viesť prúd zliatiny tak, aby bol rovnobežný s dlhším rozmerom.

- Plochu prierezu voliť tak, aby pri prechode taveniny nedochádzalo ku vzniku disperzného prúdenia. Miešaním plynov a taveniny v dutine formy je vyvolávaná vysoká pórovitosť.

Vtokový kanál

Prívodný kanál vo vtokovom systéme spája plniacu komoru so zárezom. Formy s jednou tvarovou dutinou majú z pravidla len hlavný kanál bez vedľajších kanálov. Tie sa projektujú v prípade viacnásobnej formy, a sú volené tak, aby roztavený kov pri vyplňovaní dutiny formy prechádzal približne rovnako dlhými dráhami. Tým sa dosiahne rovnomerné plnenie a následne chladnutie odliatku vto všetkých miestach dutiny formy. Priemer prívodného kanála by sa mal so stúpajúcou vzdialenosťou od plniacej komory postupne zužovať. Zužovaním prierezu stúpa rýchlosť a v poslednej štvrtine je zúženie výraznejšie. Dôvodom takéhoto návrhu je menší rozdiel rýchlostí medzi vtokovým kanálom a zárezom. Zväčšenie a následne spätné zmenšenie prierezu je nežiadúce.

Narušením kontinuity prúdenia by sa v objeme kovu uzatvárali bubliny, ktoré by sa následne prenášali do odliatku a porušovali jeho homogenitu. Prierez vtokových kanálov je vhodné voliť kruhový alebo lichobežníkový. V kanáloch týchto tvarov nenastáva výrazná tepelná strata a výmena teploty medzi taveninou a formou. Umiestnenie vtokových kanálov je vhodné voliť tak, aby ležali v deliacej rovine formy. Takéto umiestnenie kanála a jeho kruhový, respektíve lichobežníkový prierez uľahčujú vyberanie odliatku a vtokového zbytku z dutiny formy a tým sa eliminuje možnosť vzniku deformácií.

Tableta, vtokový kužeľ

Tableta a vtokový kužeľ tvoria prechod medzi plniacou komorou a vtokovým kanálom. Svojim tvarom kopírujú tvar plniacej komory respektíve dýzy. Vo svojej podstate majú rovnakú úlohu, no rozdiel je v technológii liatia. Tableta tvorí zbytok pri odlievaní so studenou horizontálnou komorou, vtokový kužeľ pri liati s teplou komorou.

Počas lejacieho cyklu ostáva tableta najdlhšie v tekutom stave. Tvorí zásobník kovu, ktorým je v dotlakovej fáze eliminované zmrštenie odliatku a napomáha prenosu dotlaku z lisovacieho piestu až po najvzdialenejšie miesta v dutine formy. Priemer tablety je daný priemerom plniacej komory. Výška tablety sa volí taká, aby obsahovala dostatok kovu pre dotlak a prenos tlaku. Voľba malej výšky spôsobuje nedoliatie a nehomogenitu odliatku, veľká výška naopak tvorí straty na materiály a ekonomické straty.

Záver

Predkladaný príspevok dáva prierez konštrukciou a zložením vtokového systému, ako jedného z významných faktorov majúcich vplyv na výslednú kvalitu odliatkov. Každý jeden člen systému svojím konštrukčným prevedením a funkciou ovplyvňuje proces plnenia dutiny formy. Zosúladením a správnym návrhom jednotlivých častí docielime kontinuitu plnenia dutiny formy a elimináciu kvalitatívnych a kvantitatívnych chýb spôsobených v dôsledku nedodržania základných princípov projektovania vtokových sústav.

Referencie

- RAGAN, E. a kol.: Liatie kovov pod tlakom, 1 vyd. Prešov, 2007, s. 381, ISBN 978-80-8073-979-9

- MALIK, J.: Technológia tlakového liatia zliatin hliníka. Košice: Technická univerzita v Košiciach, 2013. 274 s. ISBN 978-80-553-1450-1

- KRŇÁVEK, V.; STŘÍTECKÝ, F.: Konstrukce forem pro odlitky lité pod tlakem a její vliv na výskyt vad. Slévárenství č. 2-3, 2007, s. 81-86

- CAMPBELL, J.: Castings, Oxford, Butterworth, 2003, ISBN 0750647906

- North American Die Casting Association: Gating Manual, Wheeling: NADCA, 2006

- PLACHÝ J. – NEMEC M. – BEDNÁR B.: Teorie slévání, Praha: Vydavatelství CVUT, 2002, ISBN 80-01_02471

Spoluautorom článku je Ing. Jana Gerková, Katedra prevádzky výrobných procesov, Fakulta výrobných technológií TU v Košiciach so sídlom v Prešove, Štúrova 31, 08001 Prešov, Slovensko