Analýza a identifikácia chýb na výlisku numerickou simuláciou vstrekovania plastov

25. Máj, 2015, Autor článku: Németh Stanislav, Strojárstvo

Ročník 8, číslo 5  Pridať príspevok

Pridať príspevok

![]() K tomu, aby v konečnom dôsledku zo vstrekovacej formy vyšiel bezchybný výlisok, si vyžaduje značné množstvo vedomostí a praktických skúseností konštruktéra. Často sa však aj napriek tomu stáva, že sa na výslednom výlisku objaví neželaný prvok ako je kaz, stenčenie a hotová forma sa musí opravovať. To stojí čas a nemalé finančné náklady. Tento príspevok sa zaoberá 3D návrhom modelu výlisku (kryt mobilného telefónu) pre jeho následnú analýzu a identifikáciu kritických miest v procese jeho výroby vstrekovaním. Z výsledkov početných analýz v simulačnom softvéry bola navrhnutá štvordielna vstrekovacia forma s rozvádzacími kanálmi.

K tomu, aby v konečnom dôsledku zo vstrekovacej formy vyšiel bezchybný výlisok, si vyžaduje značné množstvo vedomostí a praktických skúseností konštruktéra. Často sa však aj napriek tomu stáva, že sa na výslednom výlisku objaví neželaný prvok ako je kaz, stenčenie a hotová forma sa musí opravovať. To stojí čas a nemalé finančné náklady. Tento príspevok sa zaoberá 3D návrhom modelu výlisku (kryt mobilného telefónu) pre jeho následnú analýzu a identifikáciu kritických miest v procese jeho výroby vstrekovaním. Z výsledkov početných analýz v simulačnom softvéry bola navrhnutá štvordielna vstrekovacia forma s rozvádzacími kanálmi.

1. Úvod

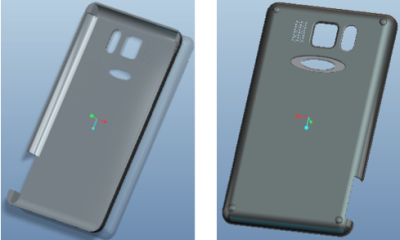

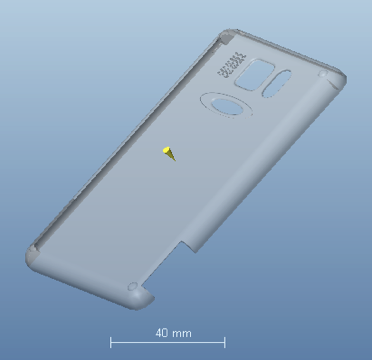

Využitie CAE systémov prostredníctvom simulácie umožňuje urýchliť proces návrhu vstrekovacej formy a optimalizovať proces vstrekovania. Úlohou konštruktéra je definovať presne všetky funkcie výrobku, identifikovať časti a tvary výrobku, určiť ich konkrétnu funkciu, vybrať potrebný materiál a proces výroby daného výrobku. V tomto prípade ide o konštrukčný návrh zadného krytu mobilného telefónu obr. 1 [1-3].

Obr. 1 Konštrukčný 3D CAD návrh zadného krytu mobilného telefónu

Pri návrhu 3D modelu, je jednoduché vykonať zmeny v konštrukcii pomocou CAD softvéru. Po dokončení konštrukčného návrhu a následnom začatí výroby, čas a náklady na zmenu konštrukcie súčiastky rapídne vzrastajú. Konštrukčná zmena základného návrhu modelu môže ovplyvniť tvar dutiny. Budú potrebné nové nástrojové dosky, môže sa zmeniť poloha vyhadzovacích kolíkov a tým aj poloha chladiacich kanálov. Ak je potrebná zmena, ktorá vyžaduje zváranie, zvarový materiál bude mať inú štruktúru ako nástrojová oceľ čo môže skomplikovať leštenie. Konštruktér výrobku nemusí byť detailne oboznámený s vplyvom zmeny ústia vtoku, hrúbky steny, rebier a výstupkov. Preto je výhodné ak konštruktér použije CAE software, ktorý obsahuje modul pre vstrekovací proces. Tak môže navrhnúť súčiastku ktorá je funkčná a vyrobiteľná [4, 5].

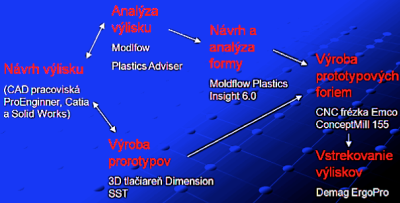

Obr. 2 Podpora spracovania plastov (prepojenie CAD/CAM/CAE)

Konštruktér výlisku potrebuje CAE aby mohol odovzdať svoj konštrukčný zámer konštruktérovi formy a technológovi. Napríklad ak konštruktér vyžaduje ústie vtoku do dutiny aby sa využila orientácia toku taveniny na zvýšenie pevnostných vlastností súčiastky, musí tieto informácie predať konštruktérovi formy, aby jeho požiadavky implementoval a realizoval. Na druhej strane návrhy dané technológom a konštruktérom formy by mali byť zohľadnené konštruktérom súčiastky CAE programom aby zmeny nemali zlý vplyv na kvalitu súčiastky. Použitím CAE softvéru pre vstrekovanie plastov môže konštruktér zistiť či súčiastka je vyrobiteľná vstrekovaním zo stálou kvalitou. Výsledky analýzy sú:

- Postup čela prúdu taveniny – analýza zaplnenia dutiny formy. Vyšetrenie či tavenina zaplní všetky rohy formy približne v rovnaký čas. Identifikujú sa vzduchové bubliny vnútri súčiastky.

- Vplyv orientácie vyplývajúci z charakteru toku. Vlákna sú často orientované v smere toku a ovplyvňujú pevnosť a zmrštenie výlisku.

- Pravdepodobné napäťové polia a oblasti s vysokým vnútorným pnutím vyplývajúce z rozdielnych teplôt formy, rýchlejšieho alebo pomalšieho ochladzovania formy a rozdelenia tlaku pri fáze dotlaku.

- Nerovnomerné zmrštenie a prehýbanie súčiastky musí byť určené pri dolaďovaní konštrukcie, mení sa hrúbka a v prípade potreby aj tvar výlisku.

- Výpočet nákladov je potrebný pre podporu konštrukcie, výber materiálu a technológie ktorá vyplýva z materiálu a tvaru výlisku.

- CAD software pri konštrukcii formy.

Medzi najznámejšie a najpoužívanejšie nástroje pri konštruovaní vstrekovacej formy možno zaradiť ProEngineer a Catiu, ktoré patria do skupiny CAD/CAM/CAE softwaru. V týchto výkonných 3D plne parametrických a asociatívnych modelároch je umožnená efektívna konštrukcia 3D plošných alebo modelových dielov. CAD systémy, obzvlášť moderné parametrické objemové modeláre ponúkajú široké možnosti pre efektívny a zrýchlený postup pri konštruovaní výlisku a formy. Napr. Moldflow plastic insight MPI, Pam-Form, Cadmould [5-7].

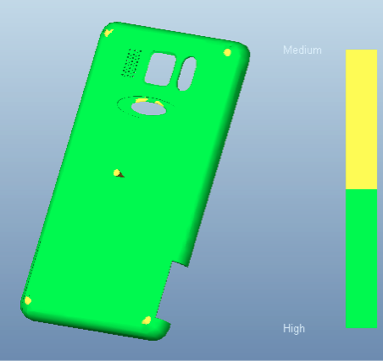

2. Analýza gate location

Ide o analýzu pre výber miesta vtoku. Analýzou modelu boli získané informácie určujúce najvhodnejšie miesto vtoku. Z určitého rozsahu, ktoré bolo programom vygenerované bolo následne určené miesto vtoku. Výsledky sú graficky znázornené na obr. 3. Táto analýza znázorňuje od najlepších až po najhoršie miesta vtoku na 3D plastovom modeli.

Obr. 3 Analýza najvhodnejšieho miesta vtoku

Zo snímok a prevedenej analýzy vyplýva že najlepšie miesta na umiestnenie vtoku sú v okolí stredu plastového výlisky. Výsledky získané z tejto analýzy sú uvedené na snímkach pod textom. Sú to rôzne údaje o materiáli a ďalej sú to parametre vstrekovacie procesu. Nasleduje určenie miesta vtoku. Po niekoľkých analýzach v simulačnom programe najvhodnejšie miesto pre umiestnenie vtoku bolo optimalizované podľa obr. 4. To miesto je vyhovujúce z hľadiska kvality výlisku, studených spojov, vzduchových bublín, najkratšieho času plnenia formy a pod.

Obr. 4 Optimalizácia miesta vtoku

Touto analýzou boli získané informácie o tom, za akých podmienok prebiehal proces plnenia formy tekutým plastom, ďalej aký bude vstrekovací čas, vstrekovací tlak, objem dávky a pod.

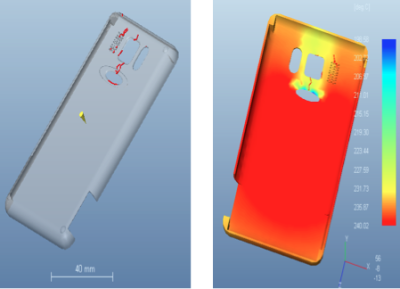

3. Analýza plastic filling

Následne sa identifikovali problémové miesta z hľadiska kvality. Analýzou v simulačnom programe sa zistilo že kvalita výrobku je rovnaká až na ojedinelé miesta v modely, ktoré nemajú vplyv na kvalitu.

Obr. 5 Pohľad na kvalitu problémových miest

Ďalšou v poradí je analýza studených spojov. Rôznymi úpravami napr. ako je iné umiestnenie vtoku alebo úpravou nejakého parametra procesu sa to problémové miesto nezmení. Touto úpravou sa zmenia len niektoré parametre procesu ako napr. čas plnenia formy, čas chladenia, pokles tlaku a mnohé iné parametre. Spomínanou úpravou by sa rozširovali trhliny alebo by vznikli na viacerých miestach. Vzniknuté trhliny sú znázornené na obr. 6 zobrazených nižšie.

Obr. 6 Vznik trhlin na výlisku

Analýza vzduchových bublín plastového modelu. Na základe tejto analýzy boli zistené vzduchové bubliny zobrazené na obr. 7.

Obr. 7 Vznik vzduchových bublín na výlisku

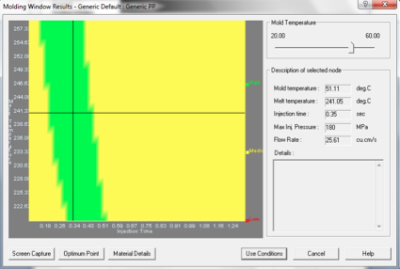

4. Analýza molding window

Molding Window je v poradí ďalšou analýzou v procese simulácie vstrekovania plastov. Výsledok získaný z analýzy je znázornený na obr. 8. Záverom analýzy Molding Windov je to, že program neindikoval žiadne problémy počas plnenia formy. Z toho vyplýva, že vyplnenie formy bude úplné vo všetkých miestach. V prípade indikovania problému by bolo potrebné upraviť určité parametre procesu vstrekovania. Tato analýza poskytuje aj grafické zobrazenie, ktoré je na obr. 8.

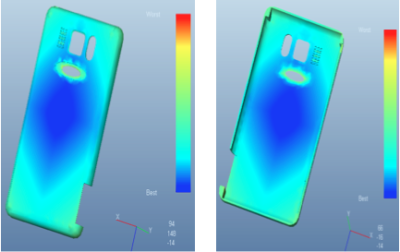

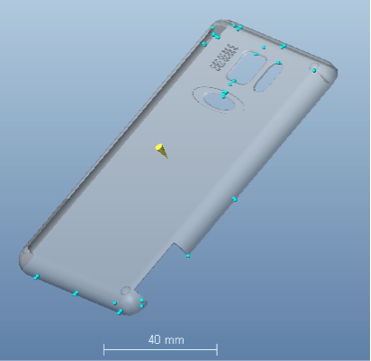

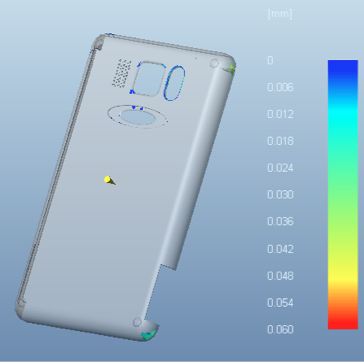

5. Analýza sink marks

Táto analýza charakterizuje identifikáciu miesta vzniku prepadlín na výlisku. Analýzou bolo zistené, že menej ako 1% z celkového modelu je náchylné na vznik prepadlín. Tú veľkosť prepadlín nie je možné upraviť zmenou jedného parametra pretože sa zmenia všetky ostatne parametre. Vzniknutá prepadlina sa nachádza na jednom mieste výlisku. Analýzou sa zistilo rozpätie prepadlín udávané v mm: od 0 až po 0,06 mm. Prepadlina je minimálna, menej ako 1% z celkového modelu je akceptovateľné.

Obr. 9 Identifikácia vzniku prepadlín

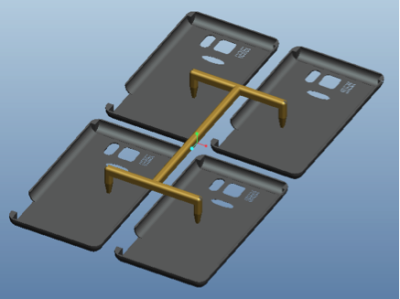

Na základe 3D modelu výlisku a rozsiahlych analýz je na obr. 10 znázornená štvordielna vstrekovacia forma s rozvádzacími kanálmi a vtokom.

Obr. 10 Navrhnutá štvordielná vstrekovacia forma

Pri výbere vstrekovacieho lisu sa zohľadňujú tieto základne parametre:

- ide o aplikáciu vstrekovania v štvornásobnej forme,

- maximálny vstrekovací tlak: 180 MPa,

- objem tekutého plastu pre jednu dávku: 8,94 cm3,

- objem tekutého plastu pre štvordielnu dávku: 35,76 cm3,

- teplota tavenia: 250 ˚C,

- teplota formy: 50˚C,

- uzatváracia sila: 1,1 ton,

- hmotnosť jedného výlisku: 7.931255 g = 7.93 g ,

- celková hmotnosť štyroch výliskov: 31.7g.

Kapacita spracovania je cca: 2 kg/hod (cca.33,3g/min) => 3 x 31.7 = 95.1 (3dávky). Na základe týchto parametrov a rozmerov formy bol zvolený vstrekovací stroj: ALLROUNDER 170 S

Obr. 11 Vstrekovací stroj ALLOUNDER 170 S

Záver

Simulačný softvér poskytuje rýchle, presné a flexibilné nástroje pre návrh vstrekovacích plastových foriem, ktoré pomáhajú CAE analytikom. Dizajnéri a inžinieri overujú a optimalizujú plastové diely, vstrekovacie formy a proces vstrekovania. S prístupom k viac ako 8500 stupňov komerčných plastov s presnými údajmi o materiáli, môžu výrobcovia hodnotiť rôzne materiálové možností. Simulačný softvér podporuje priamu výmenu dát s väčšinou softvérových CAD nástrojov a je flexibilným softvérom pre presnejšie štrukturálne simulácie. Firmy po celom svete pomocou rôznych aplikácií v simulačnom softvéry pomáhajú znižovať potrebu nákladných fyzických prototypov, vyhnúť sa potenciálnym výrobným chybám a rýchlejšie získať inovatívne produkty na trh.

Literatúra

- KURIC, I. – KOŠTURIAK, J. – JANÁČ, A. – PETERKA, J. – MARCINČIN, J. N.: Počítačom podporované systémy v strojárstve. EDIS, Žilina, 2002, 351s., ISBN 80-7100-948-2.

- MENGES,G. – MICHAELI,W. – MOHREN,P.: How to make injection molds, 3rd. Ed. Munich: Hanser Publisher, 2001. 612 s. ISBN 3-446-21256-6

- GAJDOŠ, I. et al.: Simulácia deformovania plastových výliskov v procese vstrekovania plastov. In: Acta Mechanica Slovaca. roč. 10, č. 2b (2006), s. 129-134. ISSN 1335-2393.

- AV ENGINEERING, a.s.: MoldFlow Plastic Advisor – poradce v oboru plasty [online]. Česká republika, 2007, [cit. 2012-10-12]. Dostupné na internete:

http://www.aveng.cz/modules.php?name=News&file=article&sid=28 - ROSATO, D.V.: Injection molding handbook. Massachusetts: Springer, 2001. 1488 s. ISBN 0792386191.

- GABRIEL, J.: Vliv počítacové simulace na ekonomii výroby, kvalitu forem a minimalizaci defektú u vstřikovaných plastových dílcú [online]. 2006 [cit. 2012-10-12]. Dostupné na internete:

http://www.mcae.cz/udalosti.php?sid=790900f0418124b3453ea3111bcb6b1b - ROSATO, D.V.: Injection molding handbook. Massachusetts: Springer, 2001. 1488 s. ISBN 0792386191.

Spoluautorom článku je prof. Ing. Emil Evin, CSc., Katedra automobilovej výroby, Strojnícka fakulta, Technická univerzita v Košiciach, Mäsiarska 74, 040 01 Košice