Substráty pre výkonovú elektroniku

03. August, 2015, Autor článku: Girašek Tomáš, Elektrotechnika

Ročník 8, číslo 8  Pridať príspevok

Pridať príspevok

![]() Na substráty pre výkonovú elektroniku sú kladené vysoké nároky z dôvodu splnenia náročných požiadaviek na vysokú pracovnú teplotu, vysoký stratový výkon, odolnosť voči korózii a odolnosť voči teplotným cyklickým rázom. Výhodou izolovaných kovových substrátov ako aj keramických substrátov je potenciálna možnosť modifikácie ich vlastností nasadením nových technológií a to v súvislosti s neustále sa meniacimi požiadavkami, ktoré sú kladené na nové produkty výkonovej elektroniky.

Na substráty pre výkonovú elektroniku sú kladené vysoké nároky z dôvodu splnenia náročných požiadaviek na vysokú pracovnú teplotu, vysoký stratový výkon, odolnosť voči korózii a odolnosť voči teplotným cyklickým rázom. Výhodou izolovaných kovových substrátov ako aj keramických substrátov je potenciálna možnosť modifikácie ich vlastností nasadením nových technológií a to v súvislosti s neustále sa meniacimi požiadavkami, ktoré sú kladené na nové produkty výkonovej elektroniky.

Ak sa v poslednej dekáde výskum a vývoj v oblasti materiálov pre výkonovú elektroniku orientoval na neustále zlepšovanie materiálov a výrobných technológií, v súčasnosti registrujeme zmeny v oblasti technológií pre výkonovú elektroniku omnoho intenzívnejšie. Vývoj v oblasti substrátov pre výkonovú elektroniku sa skoncentroval na splnenie požiadaviek na omnoho vyššiu hustotu energie, vyššiu spoľahlivosť produktov výkonovej elektroniky a ďalšie znižovanie cien. Práca popisuje tiež izolované kovové substráty, ktoré sú využívane v oblasti výkonovej elektroniky. Ďalej sa táto práca zaoberá aktuálnymi trendmi najčastejšie používaných keramických materiálov, ktoré sú používané vo výkonovej elektronike predovšetkým ako nosné substráty. Poskytuje prehľad o progresívnych materiáloch so zdôraznením najčastejších požiadaviek kladených na vlastnosti produktov výkonovej elektroniky. Práca popisuje vlastnosti kompozitných substrátov pozostávajúcich z čistej medi spojenej s keramickými substrátmi ako je nitrid hliníka (AlN), oxid hliníka (Al2O3), nitrid kremíka (Si3N4) a oxid hliníka obohatený o ZrO2 (HPS).

1. Úvod

Keramiky si našli nezastupiteľné miesto v širokom rozsahu ich využitia, pričom poskytujú veľa vhodných alternatív voči kovom alebo polymérom. Keramické materiály možno vo všeobecnosti charakterizovať ako anorganické materiály pozostávajúce z kremičitanov, hlinitokremičitanov, oxidov, nitridov, karbidov a boridov spájaných primárne iónovou alebo kovalentnou väzbou. Práve tieto väzby sú príčinou náchylnosti keramík na krehké porušenie. Tieto materiály sú charakteristické vysokou tvrdosťou a tepelnou stabilitou. V oblasti výkonovej elektroniky sa využívajú najmä funkčné vlastnosti keramík ako vysoký merný elektrický odpor, relatívna permitivita, dielektrické straty, možnosť vystavenia vysokým pracovným teplotám. Požiadavkou na keramiky v súčasnosti je aj odolnosť voči teplotným cyklickým rázom minimálne v rozpätí od -50°C do +200°C

Tepelné vlastnosti keramických materiálov ako sú bod topenia, koeficient dĺžkovej teplotnej rozťažnosti, tepelná vodivosť, ako aj schopnosť keramiky akumulovať teplo sú vlastnosti, ktorými sa zaoberajú technológovia alebo výrobcovia prvkov výkonovej elektroniky a to najmä z pohľadu dlhodobej spoľahlivosti. Vplyvom neustálej zmeny pracovnej teploty sa mení aj objem keramického materiálu, pričom môže dochádzať k defektom v medzivrstvových prepojeniach alebo v spojoch medzi keramikou a aplikovanými čipmi. Túto zmenu definuje koeficient dĺžkovej teplotnej rozťažnosti. Tepelná vodivosť sa v závislosti od chemického zloženia dá v určitom intervale ovplyvniť. Táto vlastnosť pomáha zabezpečiť odvod tepla z kritických miest prvkov výkonovej elektroniky. V oblasti výkonovej elektroniky je snahou používať také keramiky, ktorých tepelná vodivosť dosahuje čo najvyššie hodnoty.

Vďaka týmto vhodným tepelným ako aj mechanickým vlastnostiam splňujú keramické substráty v kombinácií s rôznymi chladičmi, prípadne kovovými blokmi požiadavky na vysokú spoľahlivosť zariadení pri zachovaní nízkej ceny. V oblasti vysokých frekvencií a výrazných napäťových impulzov patrí k najdôležitejším vlastnostiam keramík relatívna permitivita, dielektrické straty a ich frekvenčné, teplotné a napäťové závislosti. Pre oblasť výkonovej elektroniky sa používajú kompozitné DBC (Direct Bonded Copper), DBA (Direct Bonded Aluminium) alebo AMB (Active Metal Brazing) substráty, ktoré splňujú požiadavky na vysokú tepelnú vodivosť. Rozdielna tepelná vodivosť keramických substrátov (Al2O3 (24 W/mK), AlN (180 W/mK) a Si3N4 (90 W/mK)) má vplyv na rôzne hodnoty tepelnej kapacity ako aj schopnosť šírenia tepla prostredníctvom dostatočne hrubej a veľmi čistej medenej fólie (127 – 800 μm).

Ako už bolo naznačené, jedným z problémov keramík aplikovaných vo výkonovej elektronike je ich krehkosť, ktorá môže vznikať buď vplyvom vnútorných pnutí po teplotných cyklických rázoch (prúdové impulzy) alebo tiež vplyvom mechanickej deformácie. Krehkosť keramík vyplýva zo zložitej kryštálovej štruktúry a najmä kovalentnej alebo iónovej väzby medzi atómami hlavnej polykryštalickej zložky (zlá pohyblivosť dislokácií). Vnútorná stavba keramík vylučuje schopnosť plastickej deformácie dislokačnými mechanizmami. Aktuálne trendy v oblasti vývoja húževnatosti u keramických materiálov poukazujú na možnosti riešenia náchylnosti na krehké porušenie.

Jednou z ciest je zmenšovanie zŕn u keramiky, zníženie pórovitosti a odstránenie sklenej fázy na hraniciach zŕn. Požiadavka vysoko homogénneho jemnozrnného jednofázového materiálu sa môže dosiahnuť vysokou čistotou východiskového prášku a využívaním takých metód ďalšieho spracovania, ktoré zabezpečia vysokú objemovú hmotnosť (napr. izostatické lisovanie za tepla). Touto cestou sa dosahuje pevnosť v ohybe 500 až 1000 MPa. Mimoriadne plastické vlastnosti vykazujú nanokryštalické keramiky.

Zabezpečenie zvýšenia lomovej húževnatosti fyzikálnym spojením s húževnatým materiálom je ďalším a vo výkonovej elektronike stále častejším spôsobom potláčania krehkosti keramík. Ide najmä o vytváranie kompozitov keramika – kov. Vyvíjajú sa aj čisto keramické kompozity, t.j. s keramickou matricou (napr. Si3N4), vystuženou keramickými vláknami alebo whiskermi (napr. SiC). Očakáva sa, že na tejto báze sa získajú keramické materiály s najväčším zvýšením lomovej húževnatosti. Typickým príkladom takéhoto kompozitu sú tiež DBC, DBA a AMB substrátové kompozície používané vo výkonovej elektronike.

Pre výkonovú elektroniku je možné použiť aj lacnejšie substráty, ktoré majú kovové jadro a sú označované ako „insulated metal substrate” (IMS). Kovová nosná doska substrátu je najčastejšie na báze hliníka a z jednej alebo oboch strán je pokrytá izolačným materiálom, na ktorom sa nachádzajú vodivé cesty. Ich výhodou je okrem ceny aj možnosť využitia výbornej tepelnej vodivosti kovového jadra, ktoré najmä v prípade jednostranne izolovanej alternatívy plní úlohu chladiča a zároveň zabezpečuje tiež rovnomerné rozloženie teploty. V prípade jednostranne izolovanej dosky sa následne aplikuje viacvrstvová štruktúra vodivých ciest, pričom kovová platňa na druhej strane má za úlohu odvádzať teplo zo samotného substrátu.

Tieto alternatívne substráty sa používajú v prípadoch, kde nie sú vysoké pracovné teploty , kde sa neočakáva vysoká prúdová hustota, alebo tiež v prípade požiadavky na tvarovanie, napr. pre nízkovýkonové zariadenia (napr. LED svietidlá). Substráty s kovovým jadrom majú schopnosť zabezpečiť vysokú spoľahlivosť nízkovýkonových zariadení, pri ktorých sa vyžaduje tvorba viacvrstvových štruktúr pri zachovaní dostatočného stratového výkonu. Pre rovnomerné rozloženie teploty ako aj správny odvod tepla od výkonových komponentov sa vo viacvrstvových štruktúrach aplikujú prekovené otvory pre odvod tepla. Bližší popis sa nachádza v kapitole 3.

Na tomto mieste je vhodné poukázať aj na to, že ako substrát je možné v oblasti výkonovej elektroniky použiť aj dosky plošných spojov. Podmienkou je dobrý odvod tepla, pričom ide o aplikácie, kde stratový výkon je maximálne v rozsahu jednotiek W. Klasické dosky plošných spojov využívajú možnosť chladenia prostredníctvom pokovených otvorov veľkých súčiastok. Viacvrstvové dosky plošných spojov využívajú pre odvod tepla tzv „thermal vias“, t.j. pokovené otvory. Dosky plošných spojov môžu byť okrem klasických, na báze epoxidu aj na báze teplotne odolných materiálov, napr. dosky typu Roger, ktorých výplňou je napr. teflón.

2. Keramické materiály používané v oblasti výkonovej elektroniky

Vo výkonovej elektronike sa využíva široké spektrum materiálov nevynímajúc ani keramické materiály. Keramické materiály našli uplatnenie v širokom rozsahu použitia, ako sú puzdra výrobkov, rôzne dištančné podložky alebo aj ako nosné substráty. V závislosti od výsledného použitia a podmienok v akých bude výsledné zariadenie pracovať je potrebné vybrať rôzne keramické materiály pre rôzne aplikácie. Pre tvorbu substrátov vo výkonovej elektronike sa ako keramiky najčastejšie využívajú AlN, Al2O3, Si3N4 a HPS, na ktorých je z oboch strán pripojená meď definovanej čistoty a hrúbky. Tieto substráty okrem nárokov kladených na požadované vlastnosti splňujú aj podmienky na cenu a ekológiu. V menšej miere nachádzajú využitie aj iné typy keramických materiálov ako sú nitrid bóru (BN), oxid berýlia (BeO), karbid kremíka (SiC). Tieto však kvôli svojej vysokej cene alebo nevhodným mechanickým vlastnostiam či nepriaznivému vplyvu na životné prostredie nachádzajú uplatnenie len v špecifických zariadeniach.

Keramické materiály výkonovej elektroniky sa v závislosti od typu technológie pripájania medi ku keramike označujú ako DBC (Direct Bonded Copper – vysokoteplotný taviaci a difúzny proces, počas ktorého sa medená fólia spojí s keramickým substrátom), DBA (Direct Bonded Aluminium – vysokoteplotný taviaci a difúzny proces, počas ktorého sa hliníková fólia spojí s keramickým substrátom) a AMB (Active Metal Brazing – vysokoteplotný zvárací proces, v ktorom sa čistá medená fólia zvára natvrdo k substrátu) [2]. Základné parametre keramických materiálov používaných vo výkonovej elektronike sú uvedené v Tab.1.

Tab. 1 Základné parametre keramických materiálov používaných vo výkonovej elektronike [2]-[7]

| Al2O3 94% | Al2O3 96% | Al2O3 99,5% | HPS | AlN | BeO | SiC | Si3N4 | LTCC | |

|---|---|---|---|---|---|---|---|---|---|

| Tepelná vodivosť [W.m-1.K-1] |

18 | 25 | 35 | 28 | 180 | 265 | 120 | 90 | 3,3 – 4,6 |

| Koeficient teplotnej rozťažnosti [10–6 K-1] |

8,1 | 8,2 | 8,4 | 7,1 | 3 – 4,5 | 5 – 8 | 4,0 | 3,3 | 4,4 – 5,8 |

| Relatívna permitivita [pri 1 MHz] |

9,1 | 9,0 | 9,8 | 12,5 | 9,0 | 6,6 | 9,6 | 7,5 | 7,8 pri 10 GHz |

| Dielektrické straty [pri 1 MHz, 20°C] | 0,0004 | 0,0007 | 0,0003 | 0,001 | 0,0005 | 0,0005 | 0,003 | 0,0005 | 0.0010 – 0.0140 pri 10 GHz |

| Rezistivita [Ω.cm] | >1014 | >1014 | >1014 | >1014 | >1013 | >1015 | 102–106 | >1012 | >1012 |

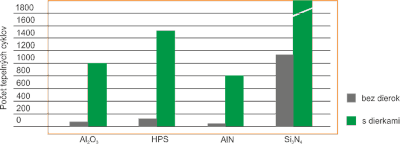

Ako vyplýva z Tab. 1, AlN keramika, ktorá je používaná pre aplikácie s vysokým prúdovým zaťažením, má jednu z najvyšších tepelných vodivostí (λ=180 W.m-1.K-1). Vyššiu tepelnú vodivosť má len BeO, no vďaka jeho toxickým vlastnostiam, a nepriaznivému vplyvu na životné prostredie sa využíva len v špecifických aplikáciách (vojenské, vesmírne). Si3N4 keramika patrí spomedzi spomínaných medzi najdrahšie. Vyznačuje sa menšou tepelnou vodivosťou ako AlN, ale vďaka hodnote koeficientu teplotnej rozťažnosti (α=3,3.10–6 K-1), ktorý je blízko k hodnote kremíkových čipov (α=3-4,5.10–6 K-1), vysokej rezistivite a skutočnosti, že sa z nej vyrábajú substráty AMB (vhodné pre vykonáročné aplikácie), dosahuje výbornú spoľahlivosť a dlhodobú životnosť (obr. 3).očné aplikácie), dosahuje výbornú spoľahlivosť a dlhodobú životnosť (obr. 3).

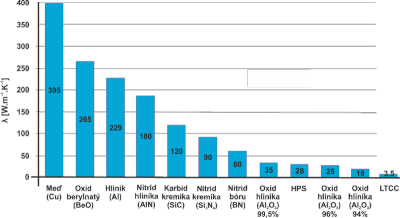

Ďalej je z Tab. 1 evidentné, že keramika Al2O3 má horšie tepelné vlastnosti ako ostatné keramiky v Tab. 1, no svojou vysokou rezistivitou (>1014 Ω.cm) a hlavne nízkou cenou v porovnaní napríklad s AlN nachádza v širokej miere uplatnenie pre výkonové aplikácie s nižším prúdovým zaťažením. Al2O3 je najbežnejšie používaná keramika vo výkonovej elektronike, pričom platí, že s rastúcou čistotou tepelná vodivosť, koeficient teplotnej rozťažnosti a relatívna permitivita rastú. V tabuľke je uvedená aj keramika LTCC, ktorá je neštandardným materiálom v oblasti výkonovej elektroniky, avšak jej použitie sa očakáva najmä v súvislosti s riešením problematiky potenciálneho chladenia prostredníctvom kanálikovej štruktúry. Na Obr. 1 sa nachádza porovnanie tepelnej vodivosti keramických materiálov a niektorých kovov používaných pre oblasť výkonovej elektroniky.

Obr. 1 Porovnanie tepelnej vodivosti keramických materiálov a kovov používaných v oblasti výkonovej elektroniky.

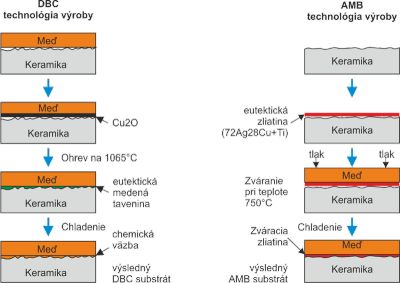

Pri výrobe DBC kompozitného substrátu sa vo všeobecnosti na povrch keramického jadra (Al2O3, AlN, HPS) umiestni z oboch strán medená fólia s vysokou čistotou. Hrúbka medenej fólie ako aj keramického jadra je závislá od typu keramického DBC substrátu. Napríklad na keramiku AlN hrúbky 0,63 až 1 mm sa štandardne nanáša medená fólia hrúbky 0,127 až 0,4 mm. Pre Al2O3 keramiky sa používa hrúbka Cu fólie 0,127 až 0,4 mm, pričom hrúbka keramiky sa pohybuje v rozmedzí 0,25 až 1 mm. HPS DBC substráty sa štandardne vyrábajú s medenou fóliou hrúbky 0,127 až 0,6 mm a keramikou hrúbky 0,25 až 0,38 mm. Na celom povrchu medenej fólii počas tohto procesu vzniká tenká vrstva Cu – Cu2O, ktorá v nasledujúcich krokoch zabezpečí dokonalú adhéziu ku keramike.

Teplota tavenia tohto eutektika (Cu – Cu2O) je 1065°C, čo je o 18°C nižšia ako teplota tavenia čistej medi. Výroba DBC (presnejšie eutektická reakcia) kompozície Cu + Cu2O – keramika – Cu2O + Cu (Obr. 2) prebieha v kyslíkovej atmosfére pri 1065°C pod tlakom. Pri tejto teplote sa tenká vrstva Cu2O začne taviť a vytvorí na substráte vrstvu eutektickej medenej taveniny. Táto tavenina zreaguje s keramickou vrstvou a vytvorí sa veľmi silná väzba medzi keramickým substrátom a meďou. Tento spoj medzi jednotlivými materiálmi je stabilný do 850-900°C. Pri vyšších teplotách môže dochádzať k vzniku prasklín, prípadne k oddeleniu medi od keramického materiálu (nakoľko sa už začína taviť samotná meď). Podľa použitých materiálov sa líši typ chamickej väzby medzi keramikou a meďou. Napríklad v prípade použitia keramiky Al2O3 vzniká medzi Cu2O a Al2O3 zlúčenina typu CuAl2O4 [8], [4].

Pri DBA substrátoch sa vytvára spoj medzi hliníkovou fóliou vysokej čistoty (99,99%) a keramickým materiálom (AlN, Al2O3). Hrúbka hliníkovej fólie ako aj keramického jadra je závislá od typu keramického DBA substrátu. Štandardne sa využíva hrúbka hliníkovej fólie 0,2; 0,3 a 0,4 mm, pričom hrúbka keramického jadra AlN je 0,635mm a pre Al2O3 0,25 až 0,38 mm. DBA substráty sa vyrábajú dvomi rôznymi spôsobmi. Pri prvom spôsobe výroby DBA sa ako spojivo medzi Al a keramickým jadrom využíva spájkovacia fólia, ktorá pri pretavení zabezpečí spoj medzi jednotlivými materiálmi. Druhým, častejšie využívaným spôsobom, je umiestnenie hliníkovej fólie priamo na keramický substrát bez použitia prídavných spájkovacích vrstiev. Po umiestnení fólie na keramický substrát sa celá viacvrstvová štruktúra ohreje na teplotu 610°C pri tlaku 0,4 MPa po dobu 30 min. Táto teplota je o 50°C nižšia ako je teplota tavenia hliníkovej fólie (660,3°C). Pri tejto teplote vzniká na povrchu hliníkovej vrstvy eutektikum, ktoré pod tlakom zabezpečí väzbu medzi keramickým substrátom hliníkovou fóliou. Takto vytvorený „eutektický“ spoj sa vyznačuje vysokou spoľahlivosťou, pričom dokáže odolávať veľkému počtu (>2500) termomechanických cyklov (-45 – 125°C) [13][14].

AMB proces vytvára spoj medzi keramikou a kovom (zvyčajne meďou hrúbky až 0,8 mm) pomocou zváracej eutektickej zliatiny (Obr. 2), ktorá je zložené z 72% striebra a 28% medi obohatenej o titán. Titán prítomný v Cu vytvorí v zváracej eutektickej zliatine karbid titánu, nitrid titánu alebo oxid titaničitý, ktoré zabezpečia dobrú zmáčavosť tjeto zliatiny k povrchu keramiky. Vhodná zmáčavosť zváracej zliatiny pri zváraní keramík sa prejaví až pri teplotách nad 750°C v závislosti na použitej keramiky. Titán je najbežnejšie používaný ako aktívny prvok v komerčných zváracích zliatinách pre technológiu AMB. Okrem titánu sa používajú aj iné aktívne prvky ako sú hafanium, vanád, zirkón, niób a chróm.

Vplyvom tohto procesu vznikne intermetalické fázové spojenie medzi meďou a keramikou, ktoré je schopné zabezpečiť vysokú spoľahlivosť pri dlhodobom termomechanickom namáhaní. Výsledkom je vákuovo tesný spoj, ktorý dokáže odolávať teplotám až na úrovni 600°C. Nesprávne zloženie aktívnej zváracej zliatiny, alebo proces zvárania môžu spôsobiť zväčšený výskyt a rast krehkých intermetalických zlúčenín, ktoré pri dlhodobých termomechanických cykloch môžu spôsobiť praskliny a trhliny v medzivrstvovom prepojení. Preto je veľmi dôležitý výber jednotlivých zložiek aktívnej zliatiny ako aj samotný proces zvárania (výroby kompozitu AMB). Tento proces je v porovnaní s DBC náročnejší a používa sa najmä v kombinácii s Si3N4 keramikou [9].

Obr. 2 Technológia výroby DBC a AMB substrátov.

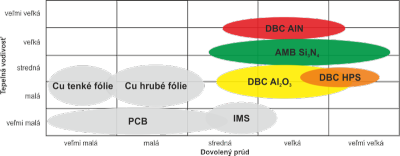

Na Obr. 3 je porovnanie možnosti zaťaženia jednotlivých typov substrátov pre výkonovú elektroniku z pohľadu ich tepelnej vodivosti a dovoleného prúdu (výkonové zaťaženie). Z Obr. 3 vyplýva, že pre najvyššie výkonové zaťaženie je možné aplikovať pre kompozíciu DBC HPS (materiál na báze ZrO2) a AMB Si3N4 . Sú to však o najdrahšie keramické substráty [2] [4]. Výhodami týchto keramických substrátov z pohľadu vysokovýkonových a vysokoteplotných aplikácií je nielen veľká tepelná vodivosť a značná odolnosť voči vysokým teplotám, ale tiež vysoká izolačná schopnosť, schopnosť šírenia tepla a v neposlednom rade aj prispôsobený koeficient teplotnej rozťažnosti medzi čipom a substrátom. Rastúca úroveň integrácie polovodičových výkonových modulov smeruje k neustále vyšším stratovým výkonom, s čím súvisí aj nevyhnutnosť realizovať pri každom návrhu prvkov výkonovej elektroniky analýzu teplotných pomerov, či teplotného manažmentu.

Obr. 3 Porovnanie zaťaženia jednotlivých typov substrátov pre výkonovú elektroniku [6].

A. Oxid hliníka (Al2O3)

Korundová keramika (oxid hliníka) je najrozšírenejší materiál spomedzi oxidovej keramiky. Vyznačuje sa priaznivým pomerom ceny k dosahovanému výkonu. Korundová keramika sa využíva hlavne v aplikáciách, ktoré využívajú vysokú tvrdosť, oteruvzodrnosť, vynikajúce dielektrické vlastnosti, chemickú odolnosť a v neposlednom rade dobrú tepelnú vodivosť. Elektrické vlastnosti sú silne závislé na zložení a obsahu nečistôt. Najmä obsah alkalických kovov vlastnosti výrazne zhoršuje. Keďže sa veľmi čistý oxid speká pri teplote nad 1750 °C, do korundovej keramiky sa pridávajú pre menej náročné aplikácie prísady (Si, Ca, Mg), ktoré umožňujú znížiť teplotu spekania. S obsahom oxidu hlinitého klesajú straty, rastie tepelná vodivosť, mechanická pevnosť a koeficient tepelotnej dĺžkovej rozťažnosti. Svoje výborné izolačné vlastnosti si udržuje i pri zvýšených teplotách. Rovnako si zachováva nízke dielektrické straty pri vysokých frekvenciách [5].

Oxid hliníka je vyrábaný Bayerovým procesom predovšetkým z Bauxitu. Bauxit je zmes gibbsitu (γ-Al(OH)3), boehmidu (γ-AlO(OH)) a diasporu (α-AlO(OH)) s nečistotami oxidu kremičitého (SiO2) a oxidu titaničitého (TiO2). Jednoduchším a menej náročným procesom výroby je priama ťažba prírodného korundu, ten sa však nevyskytuje v takom množstve v prírode ako bauxit. Speká sa pri 1600°C až 1800°C vo vodíkovej atmosfére, kde drsnosť povrchu Ra môže byť aj pod 0,005 μm. Je bielej farby a jej bod tavenia sa pohybuje okolo 2030°C. Vo výkonovýc0h aplikáciách sa Al2O3 vyskytuje v čistotách pohybujúcich sa v rozmedzí medzi 94 až 99,5%. V oblasti výskumu sa môžu vyskytovať aj väčšie čistoty použitých práškových materiálov. Na mechanické, tepelné a elektrické vlastnosti Al2O3 vplýva chemická čistota Al2O3, nečistoty a technológia spracovania. O kvalite mechanických a tepelných vlastností rozhoduje zvyškové množstvo pórov a rast zrna. Relatívna permitivita a dielektrické straty sú ovplyvňované nečistotami najmä Si, Ti, Mg a Ca [5].

Oxid hliníka nadobúda menšie hodnoty tepelnej vodivosti ako je napríklad pri AlN alebo Si3N4 (Tab. 1). Vo výkonových aplikáciách je požadovaná vysoká tepelná vodivosť, ktorú však nedokážu všetky keramiky zabezpečiť, avšak niektoré keramické materiály ako napríklad oxid berylnatý (λ=265 W.m-1.K-1) ako aj nitrid hliníka (λ =180 W.m-1.K-1) dosahujú ešte väčšiu vodivosť ako niektoré kovy. Z obr. 1 vyplýva, že klasická bežne dostupná korundová keramika má približne (v závislosti od presného chemického zloženia) 7 krát menšiu tepelnú vodivosť ako frekventovane používaná keramika na báze AlN. Zaujímavosťou je tiež závislosť tepelnej vodivosti od obsahu oxidu hliníka Al2O3. S rastúcim obsahom oxidu tepelná vodivosť korundovej keramiky stúpa. Oxid berylnatý sa vyznačuje najlepšou tepelnou vodivosťou, ale jeho používanie je z dôvodu toxicity obmedzené [1] [2]. Tepelná vodivosť DBC substrátu na báze Al2O3 závisí na hrúbke použitej keramiky. Preto sa DBC substráty tvorené z tejto keramiky vyrábajú v rôznych hrúbkach (0,25 až 1mm), podľa potreby výslednej aplikácie. Vrstva nanesenej medi na substráte sa pohybuje v hrúbke od 0,127 až 0,4mm v závislosti od prúdovej zaťažiteľnosti.

Oxid hliníka je aplikovaný v širokej oblasti výkonovej elektroniky. Jedná sa o substráty s najlepším pomerom cena – výkon. Má široké použitie aj vo vysokofrekvenčnej a mikrovlnnej technike. Vo všeobecnosti sa používa pre stredné a nízke výkony ako sú všeobecné prvky výkonovej elektroniky, napr. prvky automobilovej elektroniky, riadiace výkonové moduly, prvky fotovoltaickej elektroniky a taktiež Peltierové články. Využívajú sa hlavne v aplikáciách, kde nie je potrebná veľmi vysoká tepelná vodivosť a to hlavne v nižšej a strednej oblasti výkonovej elektroniky. Využívajú sa v oblastiach vysokých pracovných teplôt (150°C – 200°C), vysokým prevádzkovým napätím (≤600 V) a menším výkonovým zaťažením (≤10 kW) (Tab. 2). Podobne ako pri DBC substrátoch vyrobených z AlN, je možné aplikovať rôzne metódy spájania čipov a kontaktov k medenej vrstve, ako sú kontaktovanie, ultrasonické zváranie a spájkovanie.

B. Nitrid hliníka – AlN

Nitrid hliníka je technický keramický materiál, ktorý disponuje zaujímavou kombináciou vysokej tepelnej vodivosti a vynikajúcich elektroizolačných vlastností. AlN sa vyrába napríklad vo forme tenkých dosiek procesom spekania pri teplotách 1600 až 1800°C v atmosfére dusíka. AlN je možné využívať do teploty 800°C a to z dôvodu jeho silnej oxidácie nad túto teplotu [6]. Vďaka svojím vlastnostiam sa začal AlN používať vo výkonovej elektronike ako nosný substrát. Tepelná vodivosť λ, ktorou disponuje tento materiál, závisí od spôsobu spracovania a čistoty surovín, ktoré boli použité počas výroby. Komerčne dostupná a najviac využívaná AlN keramika disponuje tepelnou vodivosťou λ o hodnote 180 W.m-1.K-1. AlN sa vyznačuje okrem dobrej mechanickej stabilite aj vhodným koeficientom teplotnej rozťažnosti (α= 3-4,5.10–6 K-1), ktorý je ako koeficient teplotnej rozťažnosti kremíka (α= 3-4,5.10–6 K-1), vďaka čomu sa nevytvára žiadne termomechanické napätie v kontaktnej vrstve medzi čipom a substrátom.

Koeficient dĺžkovej teplotnej (CTE – coefficient of thermal expansion) rozťažnosti charakterizuje schopnosť materiálu sa expandovať. V prípade keramických materiálov sa jedná o jednu z kľúčových vlastnosti pri spájaní s kovmi. Pri pokovaných keramických substrátoch ako sú DBC, je potrebné, aby oba materiály mali podobný koeficient dĺžkovej rozťažnosti, vzhľadom na to, že počas svojej pôsobnosti budú musieť znášať neustály nárast a pokles teploty a tým aj zmenu objemu. Ak by sa ich teplotná rozťažnosť výrazne líšila dochádzalo by v medzivrstvovom prepojení k prasklinám a trhlinám, čo by malo za následok oddelenie keramického substrátu od vrchnej kovovej vrstvy (porušila by sa adhézia) a tým zníženie celkovej spoľahlivosti.

Z tejto keramiky sa vyrábajú DBC substráty, na ktorých sú priamo aplikované výkonové komponenty. Na DBC vytvorenej pomocou AlN keramiky je na keramike nanesená vrstva medi hrúbky od 0,127 do 0,4 mm ktorá zabezpečuje vodivé a mechanické spojenie čipov a kontaktov. Hrúbka keramického substrátu dosahuje rozmerov od 0,63 do 1mm. Na substrátoch, kde hrúbka medi dosahuje viac ako 0,3 mm, je dovolené ultrasonické zváranie (ultrasonic welding), vďaka ktorému je možné pripájať výkonové kontakty priamo na k medenej vrstve bez použitia spájok. Pre vrstvy medi tenšej ako 0,3 mm je vhodné použiť kontaktovanie (wire bonding), kde vodivý spoj a mechanické spojenie s podložkou zabezpečené pomocou hlinkových alebo medených drôtov s priemerom od 25 do 500 μm [6].

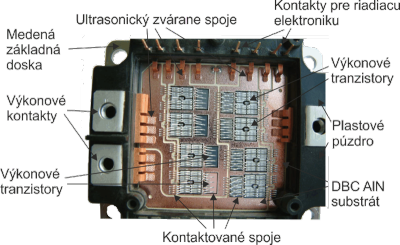

Substráty na báze AlN sa využívajú hlavne v aplikáciách s vysokým prevádzkovým napätím (≤600 V), vysokým výkonovým zaťažením (≤180 kW) a najvyššou prúdovou hustotou, kde je potrebná vysoká tepelná vodivosť a nízka teplotná rozťažnosť, ako sú napríklad trakčné riadenia, energetické riadenia ako aj priemyselné vysoko výkonové moduly (Tab. 2). Príklad takejto aplikácie je na Obr. 4. V týchto aplikáciách pracujú substráty dlhodobo pri teplotách od 150°C do 200°C. Hlavnou nevýhodou a dôvodom, prečo sa táto keramika sústreďuje iba na vysokovýkonové aplikácie, je jej vyššia cena.

Obr. 4 Príklad použitia DBC AlN substrátu ako výkonového modulu pre trakčné riadenie.

C. Nitrid kremíka- Si3N4

Nitrid kremíka sa v priemysle využívaný vďaka svojim mechanickým vlastnostiam, dobrej odolnosti proti korózii a oxidácii pri izbových ako aj zvýšených teplotách a vysokej spoľahlivosti pri termomechanickom cyklovaní. Nitrid kremíka, ktorý má vyššiu pevnosť, húževnatosť a tepelnú vodivosť ako korundový substrát, sa používa ako výborný izolátor. Vysoká spoľahlivosť substrátov pre výkonovú elektroniku sa dosahuje v aplikácii s AMB metódou, ktorou sa medený plátok spája s kremíkovým substrátom. Často sa používa ako hermetické puzdro pre výkonové moduly. Vzhľadom k vynikajúcim vlastnostiam umožňuje tento materiál zmenšovanie rozmerov a znižovanie hmotnosti vyrábaných modulov. Široký teplotný interval chemickej stálosti je sprevádzaný výbornými mechanickými vlastnosťami. Má vysokú tvrdosť, nízku objemovú hmotnosť (3,2 g.cm-3) a tým aj nižšiu hmotnosť, čo je výhoda oproti kovom. Vyznačuje sa odolnosťou voči teplotným zmenám, vďaka nízkemu koeficientu teplotnej rozťažnosti a vysokej tepelnej vodivosti. Čistý práškový Si3N4 je na vzduchu odolný voči oxidácii vďaka tvorbe povrchovej vrstve oxidu, ktorá zabraňuje ďalšej oxidácii [3].

Hutný nitrid kremíka sa pripravuje spracovaním práškových častíc pri vysokých teplotách od 1750°C do 1900°C v ochrannej atmosfére dusíka. Jednoduché tvary (napríklad tvar disku a podobne) a malé série výrobkov sa pripravujú horúcim lisovaním, ale pre hromadnú výrobu sa využíva tlakové lisovanie [3]. Tieto substráty sa používajú hlavne v oblastiach, kde je potrebná dlhodobá životnosť, vysoká spoľahlivosť a vysoká tepelná vodivosť. Vďaka svojej vhodnej teplotnej rozťažnosti (α=3,3 K-1), ktorá je zhodná s teplotnou rozťažnosťou kremíka je možné zabezpečiť dlhodobú spoľahlivosť aj pri vysokom počte teplotných cyklov (DBC=2300, AMB=5000 cyklov). AMB prevedenie substrátov je cenovo drahšie oproti prevedeniu DBC, preto sa využíva iba v tých najnáročnejších podmienkach s vysokým prevádzkovým napätím (≤ 600 V), vysokým výkonovým zaťažením (≤ 180 kW) a najvyššou prúdovou hustotou ako sú napríklad veterné turbíny, energetické moduly a trakčné riadenia (Tab. 2) [2]. Si3N4 keramiky sa používajú tam, kde je požadovaná dlhodobá životnosť a vysoký stratový výkon.

D. Zirkónom obohatený oxid hliníka – HPS

Jedná sa o keramický materiál Al2O3 ktorý je obohatený o 9% oxidu zirkoničitého (ZrO2). Keramické materiály na báze ZrO2 (HPS) sú charakteristické jedinečnou kombináciou vysokej pevnosti, lomovej húževnatosti a chemickej odolnosti, čo umožňuje široké využitie v náročných podmienkach. V prípade, ak je obohatený oxid hliníka o oxid zirkoničitý, dosiahneme zlepšenie vlastností ako je lomová húževnatosť, vysoká pevnosť a zníženie CTE. Substráty na tejto báze vykazujú lepšiu dlhodobú spoľahlivosť ako je to pri DBC substrátoch na báze čistej Al2O3. Na zlepšenie dlhodobej spoľahlivosti má výrazný vplyv zníženie koeficientu teplotnej rozťažnosti na hodnotu α =7,1.10–6 K-1, ako aj zvýšenie tepelnej vodivosti oproti najviac používanej 96% Al2O3 keramike (λ =25 W.m-1.K-1) na hodnotu λ =28 W.m-1.K-1 (Tab.1).

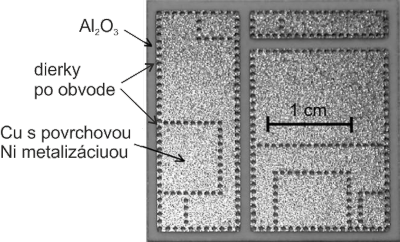

HPS keramické substráty nachádzajú využitie hlavne v aplikáciách, u ktorých je potrebné dodržať vyššiu spoľahlivosť a kde bude substrát vystavený veľkému počtu termomechanických cyklov. Ide najmä o pokrokové prvky výkonovej elektroniky a výkonové prvky pre autoelektroniku [7]. Štandardne sa z HPS keramiky vyrábajú DBC substráty, u ktorých sa hrúbka keramickej vrstvy pohybuje v rozsahu 0,25 až 0,32 mm, na ktorej je nanesená vrstva medi o hrúbke 0,127 až 0,6 mm. Medená vrstva sa môže elektrolyticky pokovovať vrstvou niklu (Ni), striebra (Ag) zliatinou NiAu alebo zliatinou NiPdAu. Hrúbka pokovovanej vrstvy môže byť v rozmedzí 0,1 až 7 µm v závislosti od použitého materiálu. Výsledný kovový povrch na keramickej podložke má drsnosť Ra ≤ 3 µm, vďaka čomu je možné dosahovať výborné adhézne vlastnosti pri budúcom spájkovaní prípadne bondovaní [7]. Zvýšenú spoľahlivosť pri termomechanickom namáhaní je možné dosiahnuť aj aplikovaním dierok („dimples“) po obvode medenej vrstvy umiestnenej na keramickom substráte (Obr. 5).

Obr. 5 DBC Al2O3 substrát s aplikovanými dierkami po obvode medenej vrstvy, ako aj po obvode budúceho umiestnenia výkonových čipov [2].

Obr. 6 Vplyv počtu tepelných cyklov na odolnosť substrátov voči

mechanickému porušeniu v prípade použitia substrátov s dierkami a bez dierok

Tab.2 Príklady využitia v automobilovom priemysle [2]

| Aplikácia | Napäťová trieda | Výkonový rozsah | Izolačné napätie | Stratový výkon | Okolitá teplota | Substrát |

|---|---|---|---|---|---|---|

| Invertory | ≤ 600 V | ≤ 180 kW | 2,2 kV | ≤ 10 kW | 150°C – 200°C | Al2O3, HPS, AlN, Si3N4 |

| Konvertory | ≤ 600 V | ≤ 50 kW | 2,2 kV | ≤ 2,5 kW | 150°C | Al2O3, HPS, AlN |

| Nabíjačky batérií | ≤ 600 V | ≤ 10 kW | 2,2 kV | ≤ 500 kW | 150°C | Al2O3, HPS |

| Štart – Stop systém | ≤ 60 V | ≤ 10 kW | 1,12 kV | ≤ 500 kW | 150°C – 200°C | Al2O3 |

| Elektronické výkonové riadenie | ≤ 60 V | ≤ 5 kW | 1,12 kV | ≤ 250 kW | 150°C | Al2O3 |

| Ohrev kvapaliny | ≤ 600 V | ≤ 10 kW | 2,2 kV | ≤ 500 kW | 150°C | Al2O3, AlN, Si3N4 |

| Elektronický kompresor | ≤ 60 V | ≤ 510 kW | 1,12 kV | ≤ 250 kW | 150°C | Al2O3 |

| Elektronická vákuová pumpa | ≤ 60 V | ≤ 1 kW | 1,12 kV | ≤ 50 kW | 150°C | Al2O3 |

| Elektronické olejové čerpadlo | ≤ 60 V | ≤ 0,5 kW | 1,12 kV | ≤ 25 kW | 150°C – 200°C | Al2O3 |

| Elektronické čerpadlo vody | ≤ 60 V | ≤ 0,5 kW | 1,12 kV | ≤ 25 kW | 150°C | Al2O3 |

| Termoelektrický generátor | ≤ 60 V | ≤ 5 kW | 1,12 kV | ≤ 250 kW | 600°C | Al2O3, AlN, Si3N4 |

Tieto dierky zabezpečujú rovnomerné rozloženie pnutí v medzivrstvovom prepojení a tým znižujú tvorbu defektov v tejto vrstve. Priemer týchto dierok je v rozmedzí 0,35 až 1,2 mm v závislosti od hrúbky medenej vrstvy umiestnenej na keramike, čím hrubšia vrstva medi tým väčší priemer aplikovaných dierok. Toto opatrenie je možné aplikovať aj pri iných keramických materiáloch ako sú AlN alebo Al2O3 (Obr. 6). HPS keramika bez aplikovaných dierok po obvode medenej vrstvy, kde hrúbka medi je 0,3mm po oboch stranách a hrúbka keramiky je 0,32 mm, dokáže absolvovať iba 110 teplotných cyklov v rozmedzí -55°C až do 150°C. Po tomto procese vznikajú nezvratné defekty v medzivrstvovom prepojení, ktoré definitívne znehodnotia DBC substrát. Po aplikovaní dierok po obvode sa jednotlivé pnutia rozložia rovnomerne po celom obvode medenej vrstvy. Takéto opatrenie dokáže zväčšiť počet teplotných cyklov až na hodnotu 1100 cyklov (obr. 6). Výsledkom je dlhodobo spoľahlivý a cenovo prístupný keramický substrát, ktorý je možné aplikovať pre aplikácie s požiadavkou dlhodobej spoľahlivosti [2] [7].

3. Izolované kovové substráty (Substráty s kovovým jadrom)

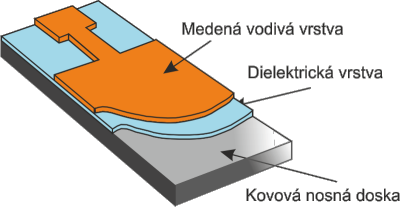

Izolované kovové substráty (IMS) pozostávajú z kovovej nosnej dosky pokrytej izolačným materiálom, na ktorom sa nachádzajú vodivé cesty. Izolované kovové substráty nachádzajú využitie ako náhrada klasických epoxidových dosiek plošných spojov, ktorých nevýhodou je nízka tepelná vodivosť (λ=0,3 W.m-1.K-1) ako aj nedostatočný odvod tepla od výkonovej a teda teplosálajúcej súčiastky a s tým spojená náchylnosť na degradáciu materiálu. Ako nosný kov sa najčastejšie používa buď zliatina na báze hliníka alebo meď. Ako zliatina na báze hliníka s horčíkom sa najčastejšie používa AlMg2,5 (Podľa EN má označenie 5052). Používa sa tiež zliatina s horčíkom a kremíkom AlMg1SiCu (Podľa EN má označenie 6061). Táto zliatina je vhodná pre výrobu súčiastok, u ktorých je potrebné zabezpečiť odolnosť voči korózii, napr pri výrobe elektronických súčiastok pre nákladné automobily, pre námorníctvo alebo pre lokomotívy.

Hrúbka základnej kovovej dosky sa pohybuje v závislosti od aplikácie, avšak najčastejšie sa vyrábajú substráty s hrúbkou 0,5 – 9 mm. Hrúbka kovového materiálu priamo ovplyvňuje tepelnú kapacitu substrátu, a tým aj schopnosť odvádzať teplo [10]. Zliatina AlMg1SiCu má vyššiu tepelnú vodivosť ako AlMg2,5 (Tab. 3), no ak sa prepočíta celková tepelná vodivosť izolovaného kovového substrátu, je možné túto hodnotu zanedbať. Pri prepočte tepelnej vodivosti celého substrátu, ponúka AlMg1SiCu zlepšenie tepelnej vodivosti len o 0,8%. Výsledkom je, že AlMg2,5 neprispieva významne k celkovej tepelnej vodivosti izolovaného kovového substrátu. Výhodou AlMg2,5 a zároveň dôvodom, prečo sa v praxi využíva častejšie, je jeho ľahšie opracovávanie a tvárnenie, a to vďaka jeho tvrdosti (85 Wickers), ktorá je v porovnaní s AlMg1SiCu (58 Wickers) vyššia.

Tab.3 Základné parametre kovových materiálov používaných pre IMS.

| Kov | Tepelná vodivosť [W.m-1.K-1] | Koeficient teplotnej rozťažnosti [10-6.K-1] | Objemová hmotnosť [g.cm-3] |

|---|---|---|---|

| AlMg2,5 | 138 | 25,7 | 2,68 |

| Hliník 6061 | 167 | 25,2 | 7,7 |

| Meď | 395 | 17 | 8,9 |

Na nosný substrát sa aplikuje izolačná vrstva hrúbky 75-150 µm najčastejšie vo forme lepidla na báze epoxidovej živice plneného keramickými práškovými časticami. Izolačná vrstva zabezpečuje izoláciu vodivých ciest od nosného kovového substrátu (Obr. 7). Materiály pre izolačné vrstvy musia spĺňať náročné kritéria na adhéziu ku kovovej podložke, veľký elektrický odpor ako aj dobrú tepelnú vodivosť. Tepelná vodivosť izolačnej vrstvy nadobúda hodnoty v rozmedzí 1 – 6 W.m-1.K-1. Táto hodnota je 3 až 20-krát väčšia v porovnaní s polymérnym substrátom typu FR4 (klasický substrát na báze epoxidu a sklenených častíc). Elektrický odpor izolačnej vrstvy sa pohybuje v rozmedzí 1,2.1014 – 1,2.1015 Ω.cm, čo je v porovnaní s najčastejšie využívaným substrátom FR4 1,5 – 2-krát viac. Ako materiál izolačnej vrstvy sa využíva živica s keramickou výplňou. Keramická výplň sa skladá zvyčaje z keramiky s vysokou tepelnou vodivosťou (AlN, BeO, Al2O3), ktoré majú za úlohu zvýšiť tepelnú vodivosť celej izolačnej vrstvy. Vlastnosti plniva (veľkosť a tvar zŕn keramiky ako aj percentuálne zastúpenie) určujú výsledné vlastnosti izolačnej vrstvy [12].

Obr. 7 Ilustračný obrázok štruktúry IMS.

Na izolačnej vrstve je nanesená vodivá vrstva medi, ktorá zabezpečuje vodivé spojenie jednotlivých komponentov umiestnených na povrchu izolovaného kovového substrátu (Obr. 7). Meď sa nanáša na izolovaný kovový substrát elektrolyticky a má štandardne hrúbku 35µm, 70µm alebo 105µm. Prierazné napätie izolovaného kovového substrátu sa pohybuje v oblasti 6-8 kV, v závislosti od hrúbky izolačnej vrstvy. V prípade prekročenia tejto hranice nastáva trvalé porušenie izolačnej vrstvy, čo má za následok zlyhanie celkovej aplikácie. Experimentálne bolo dokázané, že počas pracovnej činnosti dochádza k termomechanickému namáhaniu pričom prierazné napätie izolačnej vrstvy izolovaného kovového substrátu klesne z 10kV až na hodnotu 7kV. Táto vlastnosť musí byť zohľadnená pri výbere substrátu do výslednej aplikácie. Veľké výkyvy pracovných teplôt ako aj ich vysoký počet môžu mať za následok vznik prasklín a trhlín v izolačnej vrstve, čo spôsobuje následné zníženie prierazného napätia a vyššiu pravdepodobnosť zlyhania systému [10]-[12].

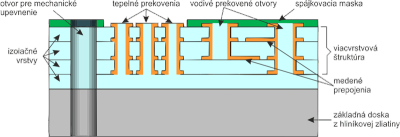

V prípade izolačných kovových substrátov je možné aplikovať aj viacvrstvové štruktúry, pričom na sa na medenú elektrickú vrstvu nanáša ďalšia izolačná vrstva, ktorá oddelí jednotlivé vodivé vrstvy od seba. Následne sa na izolačnú vrstvu elektrolyticky nanesie vodivá medená vrstva v definovanom tvare. Tento proces sa môže opakovať, pričom vzniká viacvrstvová štruktúra na kovovom substráte. Jednotlivé vrstvy sú prepájané pomocou prekovených otvorov. Prekovené otvory slúžia nielen ako vodivé prepojenie jednotlivých vrstiev, ale aj ako otvory, ktoré vedú teplo cez jednotlivé vrstvy (thermal vias) (Obr. 8).

Obr. 8 Ilustračný obrázok viacvrstvovej štruktúry IMS substrátov.

Pri viacvrstvových štruktúrach je treba zobrať do úvahy rozdielny koeficient dĺžkovej rozťažnosti jednotlivých materiálov. Mnohonásobne štruktúry nielenže nedokážu výrazne distribuovať teplo, ale aj vplyvom rozdielneho koeficientu dĺžkovej teplotnej (CTE – coefficient of thermal expansion) vzniká väčšia pravdepodobnosť vzniku trhlín medzi jednotlivými vrstvami. Izolované kovové substráty je možné vyrábať aj v modifikovateľných, flexibilných prevedeniach. Možnosť modifikácie ich tvaru podľa potrieb zákazníka ponúka výhodu pri priamej implementácii do výsledného produktu. Zmena tvaru substrátu sa dosahuje mechanickým odbrúsením časti kovového nosného materiálu a následným ohnutím do požadovaného tvaru (Obr. 9) [11].

Obr. 9 Príklad tvarovo modifikovateľného IMS substrátu pre priamu aplikáciu.

4. Záver

S rastúcou potrebou vysokej hustoty energie a ďalšieho znižovania cien výkonovej elektroniky je zrejmé, že vyššie prechodové teploty a vyššia úroveň integrácie výkonových prvkov sú aj naďalej veľkou výzvou v oblasti výskumu. Snahou je vyvinúť materiály, kompozície, moduly alebo puzdra, u ktorých by používanie Si alebo SiC čipov, ktoré sú zdrojom ohrevu prvkov elektroniky až na úroveň 200°C, nebolo na úkor zhoršenia spoľahlivosti. Osobitná pozornosť v tomto zmysle musí byť venovaná aj spájacím technológiám ako je spájkovanie, sintrovanie striebra, kontaktovanie Cu alebo Cu/Al drôtov apod. Súčasťou požiadaviek je aj optimalizácia teplotného manažmentu súvisiaca so zavedením rôznych chladiacich systémov (napr. LTCC). V tomto zmysle musia aj materiály substrátov používané vo výkonovej elektronike spĺňať náročné kritéria kladené na jej vlastnosti a správanie sa pri vysokých teplotách ako aj teplotných cykloch. Výber správneho materiálu pre konkrétnu aplikáciu musí v sebe zahŕňať všetky aspekty jej budúceho pracovného prostredia a činnosti, ktoré musí daný materiál počas svojej implementácie zabezpečiť.

Opisované keramické materiály sa v značnej miere podieľajú vo výkonových aplikáciách, kde zabezpečujú nosný substrát pre výkonové prvky. Ich vyhovujúce vlastnosti ako vysoká tepelná vodivosť, vysoká rezistivita alebo aj vhodná teplotná rozťažnosť ich predurčujú na túto aplikáciu. Nitrid hliníka sa vyznačuje vnikajúcou kombináciou vlastností ako je tepelná vodivosť a vysoká rezistivita. Substrát na báze tejto keramiky nachádza uplatnenie hlavne v aplikáciách s vysokým prevádzkovým napätím (≤600 V), vysokým výkonovým zaťažením (≤180 kW) a najvyššou prúdovou hustotou, kde je potrebná vysoká tepelná vodivosť a nízka teplotná rozťažnosť. Alternatívou voči tejto keramike je oxid hliníka, ktorý ma nižšiu tepelnú vodivosť (λ=25 W.m-1.K-1), ale svojou cenou ponúka vhodné riešenie pre aplikácie s nižším výkonovým zaťažením (≤10 kW). Pri zachovaní nízkej ceny, no zo zvýšením dlhodobej spoľahlivosti substrátov je možné použiť keramiku HPS, ktorá vykazuje schopnosť absolvovať až 1100 teplotných cyklov.

V tých oblastiach, kde je potrebná dlhodobá životnosť, vysoká spoľahlivosť a vysoká tepelná vodivosť je vhodné použiť substrát na báze nitridu kremíka. Vďaka svojej vhodnej teplotnej rozťažnosti (α=3,3 K-1), ktorá je zhodná s teplotnou rozťažnosťou kremíka je možné zabezpečiť dlhodobú spoľahlivosť aj pri vysokom počte teplotných cyklov (DBC=2300, DBA=2500, AMB=5000 cyklov). Nevýhodou týchto substrátov je ich vysoká cena v porovnaní s ostatnými opisovanými substrátmi. Pre aplikácie s nízkym prúdovým zaťažením a nízkou pracovnou teplotou sú ako alternatíva voči keramickým substrátom najčastejšie používané izolované kovové substráty. Tieto substráty konkurujú keramickým substrátom najmä z hľadiska ceny, pričom svojím materiálovým zložením a konštrukciou dokážu zabezpečiť dlhodobú spoľahlivosť. Ich výhodou je najmä možnosť realizovať viacvrstvové štruktúry a tvarovo modifikovateľné konštrukcie, ktoré je možné prispôsobiť priamo pre výslednú aplikáciu výkonovej elektroniky.

Referencie

- Yunhui Mei, “Bonding 1200 V, 150 A IGBT Chips (13.5 mm × 13.5 mm) with DBC Substrate by Pressureless Sintering Nanosilver Paste for Power Electronic Packaging,” University Tianjin China, 2014.

- Roger corporation Curamic®, Ceramic substrates, Technical data sheet, 2015.

- Hnatko M., “Nitrid kremíka (Si3N4),” Ústav anorganickej chémie SAV 2006

- C-Component Ltd., Direct Bonded Copper Substrates, Technical data Al2O3, 2015.

- Martin Kachlík, “Příprava Al2O3 keramiky se zvýšenými mechanickými vlastnostmi,” Brno, 2010.

- Murawa®, Aluminum Nitride Substrates, Technical data sheet, 2015.

- Xiuchun Yang, Dubiel M., “Atomic-Scale Structure of Al2O3-ZrO2 Mixed Oxides Prepared by Laser Ablation”, Germany.

- C. Douglas, „Excerpt – Direct Bonded Copper,“ University at Buffalo, 2003.

- C. Walker, V. Hodges, „Comparing Metal-Ceramic Brazing Methods,“ USA, oktober 2008 .

- Cobritherm®, „IMS,“ Carolina 2013.

- Bergquist Company, „Dielectrics Characteristics,“ USA, 2015.

- PCB-POOL®, „Ims pcb prototypes with aluminium core,“ USA 2015.

- Y. Kuromitsu, Y. Nagatomo, „Direct bonded aluminum on aluminum nitride substrates via a transient liquid phase and its application,“ CIPS, 2010 Germany.

- T. Lin, A. Wereszczak, „Low-Cost Direct Bonded Aluminum (DBA) Substrates,“ Arlington 2013.

Spoluautorom článku je prof. Ing. Alena

Pietrikova, CSc., Katedra technológií v elektronike, Fakulta elektrotechniky a informatiky, Technická univerzita v Košiciach, Slovenská republika