Riadenie servopohonov brúsnej veže

04. Január, 2016, Autor článku: Smoleň Pavol, Elektrotechnika

Ročník 9, číslo 1  Pridať príspevok

Pridať príspevok

![]() Článok opisuje riadenie brúsnej veže, ktorá je súčasťou brúsky na nehrdzavejúcu oceľ. Brúsna veža sa pohybuje v dvoch osiach. Poloha brúsky vo vertikálnom smere je riadená priamo servomeničom, poloha brúsky v horizontálnom smere je riadená nepriamo frekvenčným meničom. Riadenie bolo navrhnuté na základe požiadaviek zákazníka s dôrazom na cenu riešenia. Článok prezentuje spôsob použitia a nastavenia oboch pohonov a principiálny spôsob ovládania pomocou programovateľného automatu OMRON.

Článok opisuje riadenie brúsnej veže, ktorá je súčasťou brúsky na nehrdzavejúcu oceľ. Brúsna veža sa pohybuje v dvoch osiach. Poloha brúsky vo vertikálnom smere je riadená priamo servomeničom, poloha brúsky v horizontálnom smere je riadená nepriamo frekvenčným meničom. Riadenie bolo navrhnuté na základe požiadaviek zákazníka s dôrazom na cenu riešenia. Článok prezentuje spôsob použitia a nastavenia oboch pohonov a principiálny spôsob ovládania pomocou programovateľného automatu OMRON.

1. Úvod

Prevažná časť súčasných sériovo vyrábaných brúsok pre brúsenie štvorcových, či obdĺžnikových kovových profilov má pevne uloženú brúsnu vežu, v ktorej je uložený brúsny papier a napínací systém. Brúsený materiál sa pohybuje po dopravníku pod brúsnou vežou. Takéto brúsky majú vo svojom sortimente spoločnosti EuroFintec a GARBOLI. Konkrétnym príkladom takéhoto typu brúsky je napr. GPS Nastro [1]. Hlavný nedostatok týchto brúsok je pri brúsení dlhších profilov, kde vznikajú pri opätovnom brúsení problémy s manipuláciou.

V tomto príspevku opisujeme brúsku založenú na opačnom princípe. Brúsený materiál je pevne uložený na podložke z tvrdenej gumy a v celej dĺžke brúsenia v horizontálnom smere sa pohybuje brúsna veža (obr. 1). Pracovná dĺžka brúsenia je 6 300 mm, max. šírka brúsenia je 150 mm a brúsia sa profily z nehrdzavejúcej ocele, ktoré sa prevažne používajú v dizajnérskych výrobkoch, ako sú zábradlia alebo nábytok.

Pri pohybe brúsky sa nevyžaduje vysoká presnosť, nakoľko dôležitý je vzhľad materiálu. Pre takýto typ brúsky bol navrhnutý vlastný polohovací systém, pričom dôraz sa kládol na to, aby sa dosiahlo riadenie polohy s čo najnižšími nákladmi na použité pohony. Na riadenie brúsky sú kladené nasledovné požiadavky:

Pohon vo vertikálnom smere:

- presnosť polohovania 0,01 mm,

- definovanie rozmerov brúsneho materiálu,

- definovanie troch rôznych brúsnych pásov,

- zobrazenie aktuálnej polohy veže počas brúsenia,

- automatický zdvih veže o 50 mm pri signalizovaní manipulácie s materiálom,

- ošetrenie koncových polôh pomocou riadenia meniča.

Pohon v horizontálnom smere:

- zadávanie 3 pracovných módov,

- jednoduché a robustné snímanie polohy,

- polohovanie s definovanou presnosťou,

- použitie technologického a pracovného stopu.

2. Polohovanie brúsky vo vertikálnom smere

Brúska obsahuje motor pre ventilačný systém na ofukovanie nečistôt, motor pre chladiaci systém, ktorý na brúsený materiál vháňa chladiacu zmes, ako aj pohony pre samotný pohyb brúsnej veže. V príspevku sa venujeme pohonom brúsnej veže, ktoré ju polohujú vo vertikálnom aj horizontálnom smere. Riadenie vo vertikálnom smere využíva nasledovné komponenty:

- servomenič YASKAWA SGDH-05DE, P = 500W,

- synchrónny motor s permanentnými magnetmi YASKAWA SGMPH, U = 400V, P = 400W, IN = 1,4 A, nN = 3000 ot /min s 13 bitovým inkrementálnym enkodérom,

- samosvorná prevodovka VARVEL s prevodovým pomerom 1:40.

Rozmedzie pohybu veže vo vertikálnom smere je 450 mm. Servomenič bol riadený v uzavretej polohovej slučke. Riadenie polohy servomotora v smere hodinových ručičiek – CW (pohyb veže nahor) bolo realizované privedením impulzov z nadradeného PLC na vstup 11 servomeniča, pričom na vstupe 7 bola privedená logická nula. Pri opačnom zapojení sa dosiahne pohyb veže nadol. Tento spôsob riadenia polohy využíva PTO (Pulse Train Output) – impulzné vysokorýchlostné výstupy PLC. Celkový počet impulzov privedených do meniča určuje uhol natočenia na výstupe prevodovky a frekvencia impulzov určuje otáčky motora. Tie sú nastavené na pevnú hodnotu a obsluha nemá možnosť ich meniť. Použitím danej prevodovky a typu snímača bolo výpočtom určené, že presnosti polohovania 0,01 mm zodpovedá 82 impulzov vygenerovaných z PLC. Počet impulzov je možné upraviť (zvýšiť tak presnosť polohovania) použitím funkcie elektronická prevodovka v servomeniči, ale túto funkciu sme nevyužili.

Krajné polohy sú zabezpečené mechanickými dorazmi a nie sú použité koncové spínače. V prípade problému veža narazí na dorazy, čím sa zvýši záťažový moment. Pre oba smery polohovania je nastavené momentové obmedzenie. Pri prekročení nastavených hodnôt sa motor zastaví a príslušný signál informuje o vzniku tejto situácie.

3. Polohovanie brúsky v horizontálnom smere

Riadenie v horizontálnom smere využíva nasledovné komponenty:

- frekvenčný menič YASKAWA CIMR-V7CC40P7 [3], P = 750 W

- asynchrónny motor BONFIGLIOLI [4], P = 250 W, IN = 0,75 A, nN = 1380 ot /min

- šneková prevodovka s prevodovým pomerom 1:45

Veža sa v horizontálnom smere pohybuje po lineárnych vedeniach a jej posun je zabezpečený cez ozubený hrebeň. Frekvenčný menič nemá žiadne komunikačné rozhranie, pomocou ktorého by mohol komunikovať s nadradeným riadiacim systémom cez priemyselnú zbernicu. Ovládanie je možné iba pomocou binárnych a analógových vstupov/výstupov. Výhodou použitia tohto meniča je jeho cena. Menič sa nastavuje integrovaným ovládacím panelom so 4-miestym displejom. Nastavenie meniča spočíva v nastavení spôsobu riadenia, frekvenčnej žiadosti, času rozbehu a dobehu pri pracovnom režime a času zastavenia pri technologickom stope. Frekvenčný menič mal nastavené skalárne riadenie v otvorenej slučke rýchlosti.

Referencia rýchlosti meniča sa nastavuje nasledovne: Požiadavka obsluhy je, aby sa želaná rýchlosť pre horizontálny smer zadávala potenciometrom. Signál z potenciometra na ovládacom pulte (AH) sa cez analógový vstup spracuje v PLC. Použité PLC nemá analógový výstup, preto takým istým spôsobom ako pri vertikálnom polohovaní sme použili impulzné vysokorýchlostné výstupy PLC, ktorými sa nastavuje referencia frekvencie na PTI (Pulse Train Input) vstupe frekvenčného meniča. Podľa nastavení parametrov meniča bolo určené, že pre želanú referenciu 50 Hz je potrebné, aby PLC generovalo na vysokorýchlostných binárnych výstupoch signál s frekvenciou 21 428 Hz.

4. Presnosť snímania polohy

Použitý frekvenčný menič pre horizontálny smer neumožňuje reguláciu polohy, preto regulácia polohy bola realizovaná nepriamo. To je možné dosiahnuť iba určitou presnosťou, ktorá však pre túto aplikáciu postačuje. Na snímanie aktuálnej polohy sa využil indukčný snímač. Ten je umiestnený 2 mm nad hrebeňom prevodu a pri pohybe veže sníma každý zub hrebeňového pásu (obr. 2). Aktuálna poloha bola určená na základe charakteristík prevodového kolesa, ktoré sú uvedené v Tab. 1. Rozteč v čelnej rovine potom definuje prejdenú vzdialenosť pre jeden impulz snímača, napr. pri načítaní 100 impulzov z indukčného snímača je prejdená vzdialenosť veže 785 mm. Na základe vstupov do meniča (MF – pohyb vpred, MR – pohyb vzad) sa motor pohybuje definovaným smerom a počítadlo impulzov pripočítava alebo odpočítava impulzy zo snímača. V ovládacom programe bola vytvorená inštrukcia počítadlo impulzov, ktorá obsahuje aj vstup reset, pomocou ktorého je možné resetovať aktuálny počet impulzov. To sa využíva pri definovaní počiatku súradnicového systému.

Keďže jeden impulz predstavuje desatinne číslo, prepočty a zaokrúhľovania by mohli viest ku vzniku chyby, riadiaci program PLC je navrhnutý tak, že pracuje s počtom impulzov. Teda neprerátava počet na prejdenú vzdialenosť v jednotkách mm, ale jednoducho pracuje s celými číslami. Jediný prevod, ku ktorému dochádza je len informácia o aktuálnej polohe zobrazená na dotykovom paneli. Tá informuje obsluhu o aktuálnej polohe s chybou 7,85 mm.

Obr.2. Osadenie indukčného snímača

Tab. 1. Parametre prevodového kolesa prevodovky

| parameter | popis |

|---|---|

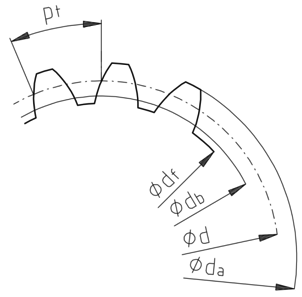

| m = 2,5 mm | modul prevodového kolesa |

| z = 39 | počet zubov |

| d = z.m = 95 mm | priemer rozostupnej kružnice |

| pt = π.m = 7,85 mm | pt = π.m = 7,85 mm rozteč v čelnej rovine [2] |

Obr.3. Geometrický význam parametrov prevodového kolesa [2]

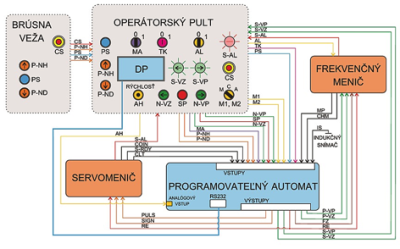

5. Nadradené riadenie a ovládanie

Ovládanie brúsky je možné cez operátorský pult a dotykový panel OMRON NT20S. Na riadenie pohonov a panelov je použité PLC OMRON CP1L-M30DT1-D. Obsluha ovláda pohyb veže aj samotne brúsenie na základe požadovanej kvality zadanej zákazníkom. Typická zrnitosť brúsneho pásu je 60 – 320 µm. Najviac používané prvky ovládania sú realizované tlačidlami a prepínačmi na operátorskom pulte, vrátane signalizácie pri vzniku poruchy, nastavenia pracovných módov brúsky, pracovného a technologického stop-u. Ďalšia časť ovládania je realizovaná cez dotykový panel. Pomocou dotykového panela sa na začiatku brúsenia definujú rozmery materiálu, krok posunu veže a hrúbka pásu.

PLC využíva 1 analógový a 10 binárnych vstupov, 1 impulzný a 6 binárnych výstupov. Potenciometrom ovláda obsluha rýchlosť pohybu brúsnej veže. PLC spracováva tento signál z potenciometra s referenčným napätím 0–10V, ktoré prevádza na diskrétnu hodnotu 0–256. Pre komunikáciu PLC s dotykovým panelom bola použitá sériová linka. Riadiaci program pre PLC bol vyvinutý v softvérovom balíku CX-One a program pre vizualizáciu v prostredí NT-series Support Tool. Celkovú blokovú schému zapojenia vrátane jednotlivých vstupov/výstupov je možné vidieť na Obr. 4.

Obr. 4. Bloková schéma ovládania

Brúsna veža môže pracovať v troch módoch, ktoré sú definované prepínacím tlačidlom na operátorskom pulte :

- manuálny mód – veža prejde dráhu brúsenia po stlačení tlačidla SP iba 1-krát,

- cyklus mód – veža prejde dráhu brúsenia automaticky 2-krát,

- automatický mód – veža chodí stále z jednej strany na druhú.

Pohyb veže je možné zastaviť viacerými spôsobmi:

- centrál stop – použité sú tri tlačidlá total stop podľa normy STN EN 60 204, ktoré sú umiestnené na brúsnej veži, operátorskom pulte a opačnom konci brúsky. Tento stop spôsobí odpojenie hlavného stýkača a pohon dobieha voľne podľa veľkosti záťaže.

- pracovný stop – použité sú dve tlačidlá, jedno na operátorskom pulte a druhé na brúsnej veži. Po stlačení tlačidla pohon zastavuje po nastavenej rampe (OFF1). Tento spôsob zastavenia ma za následok aj pohyb veže nahor o 5mm preto, aby nedošlo k znehodnoteniu brúseného materiálu.

- technologický stop – použitý je prepínač na operátorskom pulte, ktorý je zapojený v sérii s koncovými spínačmi. Ak obsluha prepne prepínač do príslušnej polohy alebo brúsna veža pri pohybe zopne niektorý z koncových spínačov, pohon zastavuje po strmšej rampe. Tento stop sa používa vtedy, ak obsluha potrebuje pristúpiť k veži.

Na začiatku brúsenia obsluha nastaví pomocou dotykového panela rozmery brusného materiálu, pričom najčastejšie materiály majú dĺžkou 4000 alebo 6000 mm. Brúska neobsahuje snímač pre definovane počiatku, ten sa nastavuje školenou obsluhou. Je to kvôli tomu, aby bolo možné počiatočný bod nastaviť v ľubovoľnej časti dráhy, čo sa využíva v špeciálnych prípadoch v závislosti od brúseného materiálu. K nastaveniu začiatku brúsenia je potrebný tipovací kľuč TK, ktorý pri zapnutí mení funkciu niektorých tlačidiel na ovládacom pulte. Pomocou tipovacieho kľúča sa zároveň na dotykovom paneli sprístupní časť pre tipovanie, ktorá je ešte navyše chránená heslom. V tejto časti panela môže údržba pomocou tlačidiel Pohyb vpred a Pohyb vzad pohybovať vežou. Rýchlosť pohybu definuje údržba pomocou potenciometra na operátorskom paneli. Týmto spôsobom sa nastaví veža do požadovanej počiatočnej polohy, a potom sa na dotykovom paneli stlačí tlačidlo nastav počiatok. Obsluha nastavuje počiatok na mieste, kde stred pohonného bubna brusného pásu je zarovno s dorazom pre upevnenie materiálu.

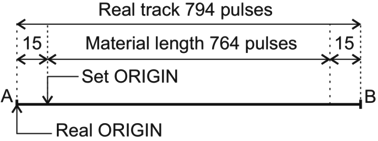

Pohon potrebuje na rozbeh určitú vzdialenosť a brúsny pás sa pri brúsení musí pohybovať želanou konštantnou rýchlosťou. Preto sa k zadanej dĺžke brúseného materiálu pridáva 15 impulzov, čo predstavuje dĺžku cca 120 mm na každú stranu. To je vzdialenosť, ktorú prekoná pohon počas rozbehu, resp. dobehu. Príklad nastavenia dráhy brúsenia je na obr. 5.

Obr. 5. Nastavenie brúsnej dráhy

Po vykonaní týchto nastavení je potrebné vypnúť tipovací kľuč. Tlačidlom na operátorskom pulte sa zapne zvolený mód brúsenia. O smere pohybu veže informuje signalizácia na operátorskom pulte. Aby sa zabezpečilo presne dosiahnutie požadovanej polohy v rôznych prevádzkových stavoch, riadiaci program obsahuje inštrukciu, ktorá na základe želanej rýchlosti, želanej a aktuálnej polohy určuje tzv. signál priblíženia. Tento signál zabezpečí pomalý chod motora tak, že zníži želanú rýchlosť na 15% maximálnej rýchlosti. To nastane v prípade, keď sa veža blíži k počiatku alebo k želanej polohe. Ak je želaná rýchlosť menšia ako 15% maximálnej rýchlosti, toto spomalenie nie je funkčné. Na základe testovania na brúske, pri ktorom sme zohľadnili dynamiku a plynulosť dosiahnutia presnej polohy, sme určili tri funkčné stavy:

- ak je želaná rýchlosť viac ako 15% a zároveň mennej ako 50% maximálnej, signál priblíženia zapne 4 impulzy pred dosiahnutím danej polohy,

- ak je želaná rýchlosť viac ako 50% maximálnej, signál priblíženia sa zapne 6 impulzov pred dosiahnutím požadovanej polohy,

- ak sa veža nachádza menej ako 12 impulzov od želanej polohy, signál priblíženia sa zapne a veža spomalí automaticky zapnutý bez ohľadu na želanú rýchlosť.

Záver

Realizácia riadenia brúsky prebehla v spoločnosti INEX Trnava. Na základe požiadaviek zadávateľa a na základe dostupných komponentov, s ktorými malo byť riešenie realizované, bolo navrhnuté ovládanie brúsky a regulácia polohy v dvoch osiach. Cieľom bola úspora nákladov, ktorá sa dosiahla tak, že namiesto servopohonu, ktorý by riadil horizontálnu os brúsky sa použil rýchlostne riadený pohon s nepriamou polohovou reguláciou.

Pôvodne bol na snímanie polohy použitý optický snímač, pri ktorom vznikali problémy s odrazom lúča od okolitého prostredia. Snímač umožňoval riadenie s presnosťou na 1 mm avšak často dochádzalo vplyvom zlého odrazu lúča k nečakanému zastaveniu brúsky. Tento problém sa odstránil použitím indukčného snímača, ktorý síce umožňuje menej presné, no stále postačujúce riadenie polohy. Indukčný snímač je však lacnejší, robustnejší a v tejto aplikácii podstatne spoľahlivejší. Ďalšou plánovanou úlohou je pridanie komplexnejšieho riadenia pre pohon brúsneho pásu. Ušetrí sa tým čas pri brzdení a zabráni sa prešmykovaniu brúsneho pásu pri štarte, ktoré spôsobuje opotrebovanie vodiaceho bubna.

Poďakovanie

Táto práca vznikla s podporou grantu VEGA 1/0464/15.

Použitá literatúra

- GPS Nastro, [online], december 2015, dostupné na:

http://www.garboli.com/eng/cat3/gpsnastro.htm - Ozubené kolesá – meranie rozmeru cez zuby, [online], december 2015, dostupné na

http://web.tuke.sk/smetrologia/navody.html - BN-AC motors, [online], december 2015, dostupné na:

http://www.bonfiglioli.com/en/industrial/products/electric-motors/synchronous-and-asynchronousac-ac-motors/product/bn-ac-motors/ - V7 Drive, [online], december 2015, dostupné na:

https://www.yaskawa.com/pycprd/products/industrial-ac-drives/microdrives/v7-drive/tab0/link00 - Smoleň, P; Riadenie servopohonov brúsky, Diplomová práca, Technická univerzita

v Košiciach, Fakulta elektrotechniky a informatiky, 2015

Spoluautormi článku sú Karol Kyslan, Milan Lacko, Katedra elektrotechniky a mechatroniky, Fakulta elektrotechniky a informatiky, Technická univerzita v Košiciach, Letná 9, 042 00 Košice