Inovácie podnikových procesov a ich význam

11. Január, 2016, Autor článku: Matisková Darina, Humanitné vedy

Ročník 9, číslo 1  Pridať príspevok

Pridať príspevok

![]() Proces inovácie a zlepšovania je kontinuálny proces analyzovania plytvaní, hľadanie a realizovanie opatrení za účelom ich odstránenia a zvýšenia výkonnosti hlavne výrobných procesov. V posledných rokoch sa stalo získanie certifikátu kvality niektorej zo série noriem ISO 900X nevyhnutnou podmienkou existencie a ďalšieho rozvoja podnikov hlavne z pohľadu vzťahov k zahraničným firmám. Nová séria noriem ISO 900X:2000 vychádza z procesného prístupu manažérstva organizácií.

Proces inovácie a zlepšovania je kontinuálny proces analyzovania plytvaní, hľadanie a realizovanie opatrení za účelom ich odstránenia a zvýšenia výkonnosti hlavne výrobných procesov. V posledných rokoch sa stalo získanie certifikátu kvality niektorej zo série noriem ISO 900X nevyhnutnou podmienkou existencie a ďalšieho rozvoja podnikov hlavne z pohľadu vzťahov k zahraničným firmám. Nová séria noriem ISO 900X:2000 vychádza z procesného prístupu manažérstva organizácií.

Úvod

Ako proces sa tu chápe akákoľvek činnosť, do ktorej prichádzajú vstupy a menia sa určitým spôsobom na výstupy. Často výstup z jedného procesu priamo vytvára vstup do ďalšieho procesu. Systematická identifikácia a manažérstvo kvality procesov využívaných v organizácii a najmä interakcie medzi týmito procesmi sa označujú ako procesný prístup. Strategickým zámerom organizácie podľa novej série noriem má byť dosiahnutie trvalého zlepšovania procesov s cieľom zvýšiť výkonnosť a prínos pre zainteresované a hlavne konkurenčné podniky. Ak každé zlepšenie vyžaduje určitú zmenu, potom aj zlepšovanie procesov vyžaduje zmeny v procesoch výrobných systémov. Na základe skúseností však vieme, že nie každá zmena bola skutočným zlepšením pôvodného stavu výrobného systému.

1. Aktivity vo firme

Všetky aktivity v podniku môžeme veľmi jednoducho rozdeliť na udržiavacie a zlepšovacie. Udržiavacie aktivity obsahujú všetky aktivity, ktoré zabezpečujú dosahovanie aktuálnej výkonnosti (výrobné, administratívne a všetky manažérske). Zlepšovacie aktivity sú také aktivity, ktorých cieľom je zvýšiť aktuálnu výkonnosť.

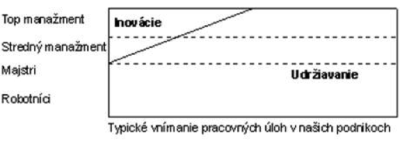

Obr. 1 Japonské vnímanie rozdelenia pracovných úloh

Zlepšovacie a udržiavacie aktivity sú navzájom paralelné. Rovnako ako musíme udržiavať výkonnosť na požadovanej úrovni, musíme hľadať aj nové metódy, nové technológie, efektívnejšie zariadenia, medzi ktoré patrí hlavne robotizácia pracovísk. V efektívnych podnikoch musí mať každý pracovník vo svojej pracovnej náplni obidva druhy aktivít. Vzájomný pomer obidvoch zložiek by mal odrážať hierarchické postavenie v podniku. Top manažment by mal venovať väčšinu svojho času zlepšovacím aktivitám vo vzťahu k strategickému pohľadu na podnik, požiadavkám trhu a sile konkurencie. Na druhej strane môžeme očakávať, že výrobní pracovníci budú venovať väčšinu svojho času udržiavacím aktivitám.

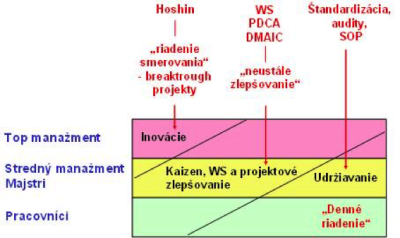

Obr. 2 Typické vnímanie pracovných úloh v slovenských podnikoch

Vzhľadom k tomu, že okolie každého podniku podlieha zmenám, musia sa nutne meniť a zlepšovať aj podnikové procesy. Oblasť zlepšovania procesov môžeme rozdeliť na tri základné prístupy:

- kontinuálne zlepšovanie procesov – orientácia na znalosti pracovníkov, zlepšovanie inkrementálnym spôsobom;

- radikálne zlepšovanie procesov – najmä prostredníctvom reingineeringu;

- evolučné zmeny – vedie k zabudovaniu mechanizmu evolučných zmien do systému, ktorý sa potom optimalizuje zvnútra podľa požiadaviek prostredia, podobne ako živé organizmy v prírode.

2. Čo je znamená pojem zlepšovanie procesov?

Každý podnik sa snaží produkovať výrobky v čo najvyššej kvalite, čo najrýchlejšie pri najnižších nákladoch. Jednotkové ceny vstupov za výrobný materiál, stroje a zariadenia, ceny na nákup pracovnej sily, ceny za energie, atď., sú pre všetky podniky približne na rovnakej úrovni. Pri dobre fungujúcich podnikoch je veľmi ťažko hľadať v tomto smere rezervy, ktoré by viedli k zníženiu nákladov na výrobu, zvýšeniu kvality a zlepšeniu včasného dodania.

Jednou z možných ciest, ako zlepšiť úspešnosť podniku, je zlepšovanie procesov, ktoré môže byť vykonávané ako aktivita zhora – inžiniering, „skupina vyvolených” alebo aktivita zdola od pracovníkov, ktorí sú k procesu najbližšie. Neexistuje jednotný vzor ako používať a vzájomne previazať jednotlivé druhy zlepšovacích aktivít. Každý podnik si prispôsobuje svoj systém zlepšovania konkrétnym podmienkam. [8] Aktivity v oblasti zlepšovania procesov by mali byť vo firme rozčlenené podľa nasledovného princípu:

Obr. 3. Princíp v oblasti zlepšovania procesov vo firmách

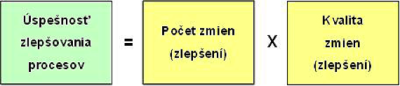

„Zlepšovanie procesov je proces, ktorý mení kľúčové firemné procesy za účelom zvýšenia ich výkonnosti. Nositeľmi týchto zmien sú všetci pracovníci vo firme.” Dynamickým elementom zlepšovania procesov je zmena. Veľmi dôležitá je kvalitatívna úroveň zmien a kvantita zmien. Úspešnosť zlepšovania procesov sa dá vyjadriť nasledovným vzťahom:

Obr. 4 Vzťah úspešnosti zlepšovania procesov

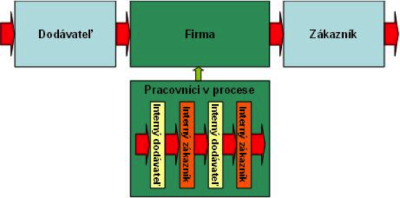

Zámerom inovácií a zlepšovania procesov je aktívne zapojiť čo najviac pracovníkov do riešenia problémov, odstraňovania plytvaní vo firme obr. 5.

Obr. 5 Schéma zvyšovania výkonnosti pracovných procesov v podniku

3. KAIZEN a jeho význam pri zlepšovaní procesov

3.1 Aké sú najznámejšie formy zlepšovania?

- Kaizen

- KVP2

- Moderovaný workshop KVP2

- Projektové riadenie

- Six Sigma

- TOC – Theory of constrains

- Workshop quick win week

Kaizen, zmena k lepšiemu (dobrému), teda zlepšenie, je japonská filozofia zameraná na trvalé zlepšovanie vo všetkých oblastiach života. Keď sa Kaizen uplatnení v pracovnej oblasti trvalo sa zlepšia všetky aspekty podnikania, od riaditeľa po pracovníkov pri montážnej linke a od výroby po vedenie. Zlepšovaním štandardizovaných procesov pomocou techniky Kaizen sa dá odstrániť plytvanie. Kaizen bol prvý krát implementovaný vo viacerých japonských podnikoch počas obnovy krajiny po druhej svetovej vojne, vrátane firmy Toyota, a neskôr sa rozšíril do podnikov po celom svete.

Pri pohľade do histórie nie je ťažké zistiť, že kaizen vznikol v japonsku po druhej svetovej vojen ako odpoveď na nutnosť pozdvihnúť zničení národné hospodárstvo aj národ ako taký. Podľa J. Huntzingera (2006) Kaizen vznikol vďaka masívnemu tréningu Training Within Industry. TWI vznikol vo svojom prvopočiatku behom druhej svetovej vojny v krízovej situácií vďaka potrebe zvýšiť produkciu na podporu spojeneckých vojsk pri vojnových operáciách. TWI viac menej čerpá z práce Charles Allena, keďže jeho tréning bol zameraný na stavbu lodí počas prvej svetovej vojny. Odtiaľ bol odvodený typ tréningu (tzv. „J“ program), ktorý sa skladal z štyroch krokov:

- Job Instruction (pracovní predpis)

- Job Methods (metódy práce)

- Job Relations (pracovné vzťahy)

- Program Development (rozvoj zámeru).

Po vojne bol rovnaký tréning použitý aj na obnovu Japonska, kde sa v krátkej dobe začal masívne vyučovať a skoro zdomácnel. Preto sa Kaizen zvykne označovať aj ako potomok TWI, ktorý je dnes súčasťou metódy Kaizen. TWI predstavovalo v podstate len štatistické kontroly kvality a absolútne kontrolovanie kvality do istej miery, hlavne technického rázu. V dnešnej dobe sa Kaizen počíta medzi najúspešnejšie používané techniky riadenia a je označovaný ako dôvod Japonského „hospodárskeho zázraku“ po vojne. Pre Japoncov je Kaizen celkom normálnym spôsobom myslenia, ktorému sa učia už od útleho detstva. [5]

Prečo je Kaizen vhodný nástroj na identifikáciu problémov vo firme?

Massaki Imai povedal, že Kaizen je kľúč k japonskému ekonomickému úspechu. Využívanie Kaizen naozaj prináša zlepšenia pre firmy najmä v oblasti zvyšovania kvality, zvyšovania produktivity, znižovania zásob, skracovania výrobnej linky, skracovania prestojov, skracovania doby výroby. Ak by sa filozofia Kaizen začala vo väčšej miere implementovať do podmienok výrobných podnikov, mohlo by to priniesť zlepšenie v riadení procesov a viesť k znižovaniu nákladov na tieto procesy. Kaizen je systém, ktorý by mal zabrániť stratám, ktoré výrazne znižujú pridanú hodnotu a viesť k dokonalej výrobe, napr. JIT (just-in-time).[5]

Význam zlepšovania pre firmu:

- riešenie problémov v duchu princípu interný dodávateľ a zákazník

- znižovanie nákladov

- zvyšovanie kvality

- zvyšovanie produktivity

- zlepšovanie poriadku a čistoty na pracoviskách

- ergonómia

- zvyšovanie bezpečnosti práce

- zlepšovanie pracovného prostredia

- zlepšovanie životného prostredia

- zlepšovanie komunikácie

- zlepšovanie organizácie práce

- znižovanie obehových zásob

- zlepšenie podnikovej kultúry

- zlepšovanie materiálových tokov

Význam zlepšovania pre pracovníkov:

- hodnotenie a odmeňovanie ZN

- samovzdelávanie (keď chce pracovník problém vyriešiť, musí mu porozumieť)

- motivácia aktívne sa zapájať do riešenia problémov

- lepšia možnosť riešenia problémov spolu so zákazníkom

- eliminovanie stereotypnej, monotónnej práce

- podpora tímovej práce

- zlepšenia podnikovej kultúry (komunikácia, informovanosť, vizualizácia, atď.)

- zlepšenie ergonómie práce

- zlepšovanie pracovného prostredia

- zvyšovanie bezpečnosti práce

Význam zlepšovania pre zákazníka:

- zlepšovanie kvality dodávok

- spresnenie termínov dodania

- minimalizácia dodávaných množstiev

- znižovanie cien

- lepšia možnosť riešenia problémov spolu s dodávateľom

Význam zlepšovania pre dodávateľa:

- možnosť spresnenia plánovania

- jasné definovanie a štandardizácia požiadaviek zákazníka

- zlepšenie komunikácie so zákazníkom, participácia na riešení problémov

- odhaľovanie potenciálov pre zlepšenie

Obr. 6 Význam neustáleho zlepšovania – schéma

4. Praktický príklad a prínosy implementácie

Prínosy z implementácie zlepšovania procesov môžeme z hľadiska autorov zlepšení rozdeliť do dvoch základných skupín:

- individuálne zlepšovanie

- zlepšenia od zlepšovateľských tímov

Individuálne zlepšovanie

Sú to individuálne zlepšenia, prevažne drobného charakteru. Väčšinou sa dotýkajú oblasti vylepšenia pracovísk, úspory výrobných materiálov, šetrenia prípravkov, náradia, uľahčenia a zjednodušenia práce, zlepšenia pracovného prostredia.

Príklad individuálneho zlepšovania:

Pri zmene dĺžky vodiča a potrebe merať kratšie kusy ako 0,6 m, bolo potrebné ručne prestaviť odporový trimer kapacitného merania. Demontážou ochranných krytov a prestavovaním merania vznikali časové straty.

Obr. 7 Demontáž ochranných krytov

Popis riešenia:

Vyvedenie prepínača s kľúčikom na čelnú dosku zariadenia. Tento prepína medzi sebou dva už nastavené trimre.

Prínosy:

- Ročné prínosy: 2.000,-€

- Skrátenie času zmeny kapacitného merania

Príklad tímového zlepšenia:

Redukcia času zoradenia na linke formátovania vo firme na výrobu nábytku.

Riešiteľský tím:

- Obsluha linky

- Manažment výrobného útvaru

- Zástupca údržby

- Konzultanti IPA Slovakia

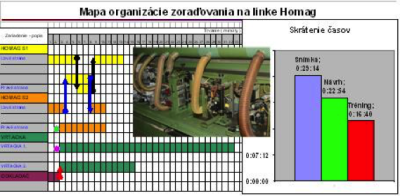

Obr. 8 Mapa organizácie zoraďovania na linke Homag

Popis riešenia:

Tím použil pre redukciu časov zoradenia metódu SMED. Výsledok bol dosiahnutý predovšetkým reorganizáciou práce, ktorá vychádzala z podrobnej analýzy činností. Boli použité minimálne finančné prostriedky – len pre vyhotovenie zoraďovacích vozíčkov.

Prínosy:

Skrátenie času zoradenia formátovacej linky:

- pôvodný čas – 29 min 14 s

- dosiahnutý čas po optimalizácii a tréningu – 16 min 40 s

Záver

Mnohé z metód pre zavádzanie zmien vo výrobných systémoch, ktorých nositeľom je napríklad nejaký projekt, nie sú úplne nové a neznáme. Prínosom článku je systematizácia krokov vedúcich k úspešnej realizácii zmien vo výrobných systémoch. Takmer každý podnik orientuje svoju stratégiu na inovácie. Inovácie majú rozmanitý a diametrálne rozličný charakter. Inovovať možno procesy, výrobky, pracovné podmienky, systémy organizácie práce, technológie a výrobné postupy, avšak všetko musí viesť k neustálemu zlepšovaniu. Filozofia Kaizen je vo vzťahu k inováciám ústretová, ale zároveň sa v niektorých sférach hodnotenia rozchádza s procesom inovovania. Kaizen je nástrojom moderného riadenia a je potrebné ho využívať, pretože pomáha odhaľovať nedostatky v jednotlivých fázach podnikových procesov.

Literatúra

- http://www.ipaslovakia.sk/Default.aspx?id=23&sub_id=0

- http://www.ezisk.sk/822/KAIZEN–UCINNY-SPOSOB-ZNIZOVANIA-NAKLADOV-V-PODNIKU_14917.aspx

- http://manazment-kvality.sk/kaizen/

- http://www.antiskola.eu/referaty/printer.php?id=25877

- http://www.e.okayama-u.ac.jp/~kshimizu/downloads/iir.pdf

- http://www.autopriemysel.sk/index.php?option=com_content&task=view&id=159&Itemid=116

- Bober P., (2000), Riadiace systémy a ich programovanie, Vydavateľstvo BLAHA, Žilina, SK, ISBN 80-88948-05-3, SK

- Lisa J. Scheinkopf., (1999), Thinking for a Change, CRC Press LLC

Katedra manažmentu výroby, Fakulta výrobných technológií so sídlom v Prešove, Technická univerzita v Košiciach