Teplom ovplyvnená oblasť po termickom rezaní

19. December, 2011, Autor článku: Môcik Stanislav, Strojárstvo

Ročník 4, číslo 12  Pridať príspevok

Pridať príspevok

![]() Článok pojednáva o teplom ovplyvnenej oblasti po termickom rezaní. V experimentálnej časti je hodnotená veľkosť teplom ovplyvnenej oblasti po rezaní laserovým, plazmovým lúčom a elektroerozívnou drôtovou rezačkov.

Článok pojednáva o teplom ovplyvnenej oblasti po termickom rezaní. V experimentálnej časti je hodnotená veľkosť teplom ovplyvnenej oblasti po rezaní laserovým, plazmovým lúčom a elektroerozívnou drôtovou rezačkov.

V dnešnej dobe je bežné deliť nie len polotovar, ale aj vyrábať hotové súčiastky laserovým, plazmovým lúčom prípadne elektroerozívnym drôtovým rezaním. Všetky tieto metódy sú nekonvenčné a termické. Pri rozhodovaní treba zohľadňovať široké spektrum parametrov. Najdôležitejším kritériom, ktoré rozhoduje je výsledná kvalita povrchu, ktorú možno dosiahnuť. Technické požiadavky priamo ovplyvňujú ekonomické a aj ekologické hľadiská. Pod pojmom kvalita reznej plochy rozumieme súhrn parametrov pomocou ktorých sa dá zhodnotiť, či rezná plocha zodpovedá požiadavkám, ktoré sú od nej požadované. Tieto parametre sú hlavne drsnosť reznej plochy a veľkosť teplom ovplyvnenej oblasti. Vplyv na tieto parametre majú hlavne rezné parametre a aj vlastnosti materiálu – obrobku.

Stav povrchu vytvorený termickým nekonvenčným rezaním

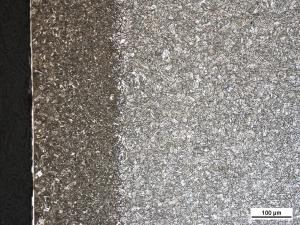

Povrch vytvorený laserovým, plazmovým obrábaním alebo elektroerozívnou drôtovou rezačkou /ďalej len EDM/ je tepelne ovplyvnený. Takto ovplyvnená vrstva sa nazýva teplom ovplyvnená vrstva /ďalej len TOO/. V TOO dochádza k zmene mikroštruktúry materiálu. [1] Na obrázku č.1 možno pozorovať mikroštruktúru základného materiálu, ktorá je tvorená sorbitom. V teplom ovplyvnenej oblasti vidno štruktúru tvorenú nízkouhlíkovým tetragonálnym martenzitom so zbytkovým austenitom. Pri rezaní laserovým lúčom bol materiál v oblasti TOO zahriaty na teplotu nad A3 do oblasti austenitu. Pre rýchly odvod tepla materiálom následne nastalo prudké ochladenie nadkritickou rýchlosťou. Tým vznikla štruktúra tvorená prevažne martenzitom.

Obr.1 Mikroštruktúra ocele DIN S690QL hrúbky 10mm v oblasti TOO po rezaní laserovým lúcom. Veľkosť TOO 220 µm. Zväcšenie 200x, leptadlo Nital 2%.

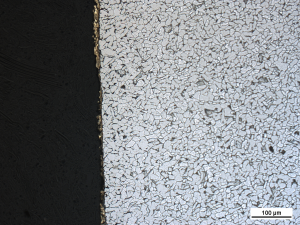

Hĺbka TOO pri laserovom rezaní súvisí hlavne s reznou rýchlosťou a procesným plynom. Býva niekoľko desiatok µm. Všeobecne platí, že čím je rezná rýchlosť vyššia, tým je TOO menšia. Ak pri laserovom rezaní použijeme ako procesný plyn dusík namiesto kyslíka, TOO sa výrazne zmenší. Vzhľadom na tvar súčiastky môže nastať akumulácia tepla a tým aj zväčšenie TOO. [2,3] Mikroštruktúra v TOO po rezaní plazmovým lúčom je vzhľadom na oveľa väčšie množstvo tepla dodaného plazmovým lúčom do materiálu skoro trojnásobne väčšia ako pri rezaní laserovým lúčom. Po rezaní elektroerozívnou drôtovou rezačkou je TOO najmenšia, dosahuje hĺbku len okolo 10 µm /obr. 2/. [4]

Obr.2 Mikroštruktúra ocele DIN St37.2 hrúbky 4 mm v oblasti TOO po rezaní EDM technológiou. Veľkosť TOO 10 µm. Zväcšenie 200x, leptadlo Nital 2%.

Experiment

V experimente sa vyhodnocovala teplom ovplyvnená oblasť a drsnosť povrchu. Materiál použitý pri experimente bol DIN S690QL hrúbky 10mm a DIN St37.2 hrúbky 4 a 8 mm. Oceľ DIN St37.2 je konštrukčná oceľ so zaručenou zvariteľnosťou. Používa sa na súčasti konštrukcií strojov, aj zvárané, namáhané staticky aj mierne dynamicky. Použitie jemnozrnnej ocele DIN S690QL je najmä v oblasti stavebných strojov a užitkových vozidiel na ich namáhané súčasti a aj na rôzne nádoby. Vzorky boli rezané na laserovom rezacom zariadení Trumpf L3030S, plazmovom rezacom zariadení Cuttech ESI 321/Delta, Thermal Dynamics Profesional cutmaster 101 a elektroerozívnom rezacom zariadení Hitachi 254 Y. Rezné parametre boli zvolené optimálne pre daný materiál, aké udáva výrobca rezacieho stroja.

| Materiál | Chemický zloženie /Max. %/ | |||

|---|---|---|---|---|

| DIN St37.2 | C | P | S | N |

| 0,17 | 0,05 | 0,05 | 0,01 | |

| Materiál | Mechanické vlastnosti | ||

|---|---|---|---|

| DIN St37.2 | Re /MPa/ | Rm /MPa/ | A5 /%/ |

| 220 | 360 – 470 | 20 | |

| Materiál | Chemický zloženie /Max. %/ | |||||||

|---|---|---|---|---|---|---|---|---|

| DIN S690QL | C | Si | Mn | P | S | B | Nb | Cr |

| 0,20 | 0,60 | 1,60 | 0,02 | 0,01 | 0,005 | 0,04 | 0,70 | |

| V | Cu | Ti | Al* | Mo | Ni | N | ||

| 0,09 | 0,30 | 0,04 | 0,015 | 0,70 | 2,00 | 0,015 | ||

*Minimálny obsah.

| Materiál | Mechanické vlastnosti | |

|---|---|---|

| DIN S690QL | Rm /MPa/ | A5 /%/ |

| 780 – 930 | 14 | |

Teplom ovplyvnená oblasť je oblasť materiálu, v ktorej došlo k ovplyvneniu štruktúry základného materiálu vplyvom vysokej teploty. V TOO dochádza k mnohým zmenám, ktoré sú hlavne pri vysokopevnostných oceliach nežiadúce. Pri zváraní týchto ocelí, v miestach kde sa TOO nachádza, dochádza k zníženiu požadovanej pevnosti vytvoreného spoja. Často je potrebné pred zváraním TOO odstrániť. Je preto dôležité poznať veľkosť TOO. V priebehu experimentu sme sledovali veľkosť teplom ovplyvnenej oblasti v závislosti na zvolenej nekonvenčnej metóde obrábania. Vzorky na metalografické hodnotenie boli pripravené nasledujúcim spôsobom.

Zo vzoriek boli vyrezané na strojovej rámovej píle vzorky za stáleho intenzívneho chladenia – je preto vylúčené tepelné ovplyvnenie materiálu trieskovým delením. Následne boli zalisované pomocou prístroja MTH PR30 do bakelitu, vybrúsené a naleptané. Na pozorovanie a následnú dokumentáciu mikroštruktúr bol použitý mikroskop NEOPHOT 32 s počítačovým programom Lucia meradlo 5.0. Hrúbka teplom ovplyvnenej oblasti bola pre objektivitu experimentu odmeraná na piatich rôzny miestach, následne z týchto hodnôt bol vypočítaný aritmetický priemer. Výsledky sú prehľadne spracované v grafe.

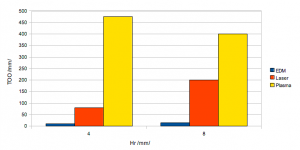

Graf 1. Veľkosť TOO. Materiál DIN St37.2 rezaný rôznymi nekonvenčnými technológiami.

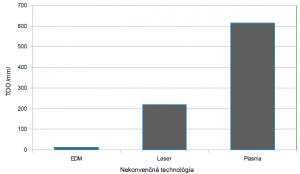

Graf 2. Veľkosť TOO. Materiál DIN S690 QL hrúbky 10mm rezaný rôznymi nekonvenčnými technológiami.

Záver

Problematika stavu povrchov vytvorených termickým procesom obrábania je veľmi zložitá. Je veľké množstvo premenných, ktoré stav povrchu ovplyvňujú a je nutné brať ich do úvahy. Každá zmena parametrov sa prejaví na stave povrchu po termickom obrábaní. Cieľom experimentu bolo porovnať technológiu rezania laserovým, plazmovým lúčom a elektroerozívnou drôtovou rezačkov z hľadiska veľkosti teplom ovplyvnenej oblasti.

Z výsledkov merania TOO vyplýva, že táto oblasť bola pri rezaní technnológiou EDM najmenšia. A to pri oceli DIN St37.2 aj pri DIN S690QL. V uvedenom experimente druh materiálu nemá vplyv na veľkosť TOO, ale výber technológie delenia materiálu áno. Na základe uvedeného možno konštatovať, že pre dosiahnutie najlepšej kvality zhľadiska TOO možno jednoznačne odporučiť použitie technológie EDM.

Literatúra

- MIČIETOVÁ, A. Nekonvenčné metódy obrábania. Žilina: EDIS. 2001. 376 s. ISBN 80-7100-853-2

- MÔCIK, S., MIČIETOVÁ, A., BEREŠÍK, T. Kvalita reznej plochy pri nekonvenčných metódach rezania laserom a plazmou. 2010, Strojárstvo 7-8, str. 70/4, ISSN 1335-2938

- MÔCIK, S., MIČIETOVÁ, A., ROSIPAL, M. Obrábateľnosť pri frézovaní povrchov vytvorených laserovým a plazmovým lúčom. 2011, Technológ, str. 105, ISSN 1337-8996

- TOMAŠEC, P. Vplyv termického delenia na obrábateľnosť materiálov pri frézovaní. Diplomová práca. Žilina: SjF, 2011. 71 s.