Využitie metódy Yamazumi v logistike výrobnej firmy

07. Október, 2013, Autor článku: Flimel Marián, Humanitné vedy, Informačné technológie

Ročník 6, číslo 10  Pridať príspevok

Pridať príspevok

![]() Článok je venovaný využitiu japonskej metódy Yamazumi vo výrobnej firme v oblasti materiálového toku (preprave a manipulácii s tovarom), výsledkom ktorých má byť optimalizácia času i nákladov na dokončenie danej dodávky. Aplikácia metódy v logistike firmy je uvedená metodickým postupom pre podmienky existujúcej výroby.

Článok je venovaný využitiu japonskej metódy Yamazumi vo výrobnej firme v oblasti materiálového toku (preprave a manipulácii s tovarom), výsledkom ktorých má byť optimalizácia času i nákladov na dokončenie danej dodávky. Aplikácia metódy v logistike firmy je uvedená metodickým postupom pre podmienky existujúcej výroby.

Úvod

Hlavným cieľom manažmentu výroby je zvyšovanie organizácie a efektívnosti práce. V teórii manažmentu sa stretneme s viacerými metódami a technikami, ktorými analyzujeme využiteľnosť času. Prehľad niektorých metód je uvedený v tabuľke č.1. V rámci jestvujúcich výrob zisťujeme pri analýze pracovných činností spotrebu času. V technologickom i pracovnom procese je možné spotrebu času skúmať z pohľadu pracovníka, pracovného prostriedku – stroja, alebo predmetu výroby – obrobku – montážneho celku – materiálového toku (3M – man, machine, material). Metóda Yamazumi umožní odstrániť resp. skrátiť čas činností bez pridanej hodnoty a vybalansovať časy na jednotlivých prepravných okruhoch – trasách vo firme.

Tab.1: Prehľad techník a metód merania a využiteľnosti času vo výrobe

| č. | skratka | názov |

|---|---|---|

| 1 | SPD, SPZ | Snímok pracovného dňa, zmeny |

| 2 | SO | Snímok operácie |

| 3 | CH | Chronometráž |

| 4 | MP | Momentové pozorovanie |

| 5 | K | Kamban |

| 6 | ABC | Analýza ABC a XYZ |

| 7 | ID | Ishikawov diagram |

| 8 | JiT | Just in Time |

| 9 | MTM | Vizuálna kontrola Measure Time Measurement |

| 10 | OEE | Overall Equipment Effectiveness |

| 11 | P-Y | Metóda Poka – Yoke |

| 12 | Smed | Single Minute Exchange Die |

| 13 | Standard | Štandardizácia (normovanie) |

| 14 | H | Hodiny |

| 15 | TPM | Total Productive Manintenace |

| 16 | TQM | Total Quality Management |

| 17 | QFD | Quality Funcion Deployment |

| 18 | 5S | Metóda 5S |

| 19 | PDCA | Plan – Do – Check – Act |

| 20 | HR | Hodnotenie rizika |

| 21 | VSM | Value Stream Mapping |

| 22 | MAST | Manual Ability Scanning Test |

| 23 | SS | Six Sigma |

| 24 | TOC | Theory of Contraints |

| 25 | B | Benchmarking |

| 26 | O | Outsourcing |

| 27 | Y | Yamazumi |

Princípy metódy Yamazumi

Yamazumi graf je japonská metóda a vizuálny nástroj, ktorý má pracovným skupinám pomôcť s hľadaním efektívneho cyklu operátora v rámci montážneho procesu. Efektívnosť cyklu spočíva vo vybalansovaní operačných staníc vo vzťahu k času. Graf Yamazumi môže byť buď pre jeden výrobok alebo viac produktov – multi produkt. Yamazumi je japonské slovo, ktoré doslovne znamená stack up – nakopiť, nahromadiť, vyrovnať, vybalansovať. Firma Toyota využíva Yamazumi grafy pracovného života, aby vizuálne prezentovali prácu, obsah a rad úloh. Využitie tejto metódy je vo výrobe s opakovanými činnosťami napr. sériovej výrobe, pričom racionalizáciou jednotlivých činností pri operáciách sa šetrí čas práce. Výber z pojmov, ktoré sa pri tejto metóde používajú [1]:

- Cycle time (čas cyklu) CT je nameraný reálny montážny čas pre danú operačnú stanicu, ktorý je charakterizovaný začiatkom a koncom montážneho procesu.

- Target cycle time (cieľový čas cyklu) TCT je vypočítaný čas výrobnej kapacity linky a udáva čas, za ktorý na výstupe z linky bude v určitom pravidelnom takte vychádzať hotový produkt.

- Bottleneck (montážna stanica s najdlhším montážnym časom) je definovaný ako problematická operačná stanica na montážnej linke, kde je najdlhší montážny čas, ktorý spôsobuje spomaľovanie výroby.

- Tact time TT (čas taktu) je vypočítaný čas taktu, ktorý je rozhodujúcim kľúčovým faktorom pre zákazníka. Jedná sa o schopnosť dodávateľa dodávať požadované množstvo jednotiek.

Farebné odlíšenie druhu práce pri operácii (na grafoch):

- Zelené značenie – práca s pridanou hodnotou – mení formu, vlastnosti a hodnotu výrobku.

- Oranžové značenie – nutná práca, práca bez pridanej hodnoty, ale potrebná na to, aby sa zmenila forma, vlastnosti a hodnota výrobku.

- Červené značenie – práca bez pridanej hodnoty, nemení formu, vlastnosti a hodnotu výrobku.

- Žlté značenie – voliteľná práca. Práca nie je vykonávaná na každom výrobku a je závislá na špecifikáciách – typová odlišnosť produktov.

- Modré značenie – premenlivá práca, je vykonávaná na každom výrobku, ale jej rozsah a trvanie závisí na špecifikáciách.

Ak v uvedených pojmoch nahradíme operačnú stanicu dopravnou trasou (angl. loop) a činnosťami na nej prebiehajúcimi, môžeme metódu aplikovať aj pre oblasť logistiky. Logistika je jednou z hlavných činností v rámci každej spoločnosti. Môže byť rozdelená na dve hlavné časti či zamerania: časť zaoberajúca sa hlavne výkonom a časť zaoberajúca sa nákladmi. Ich cieľom sú krátke dodacie lehoty, maximálne využitie dostupných produkčných kapacít, nízke prepravné náklady či spoľahlivé dodržiavanie termínov. Z iného hľadiska sa dá hovoriť o logistike s ohľadom na smer toku tovarov a rozdeliť ju na 2 časti – prichádzajúca vetva resp. odchádzajúca vetva. Prichádzajúca zahŕňa objednávku a zabezpečovanie dodávky materiálov, polotovarov či hotových výrobkov pre továrne, sklady či obchody.

Opačná stránka obsahuje procesy súvisiace s uskladňovaním a pohybom finálnych produktov a s tým súvisiacich informácii od koncových výrobcov smerom ku zákazníkom. [2] Predmetom tohto príspevku je oblasť produkčnej logistiky, ktorá tvorí spojenie medzi zásobovacou a distribučnou vetvou. Hlavným cieľom je optimálne využitie dostupných výrobných kapacít s cieľom produkcie výstupu, ktorý je naplánovaný distribučnou vetvou. Hlavné činnosti sú späté s organizačnými konceptmi, schémami či plánmi rozmiestnenia výroby a podobne. Zmysel aplikácie metódy Yamazumi v logistike firmy spočíva v optimalizácii pracovných postupov a v eliminácii neproduktívnych činností, ktoré nevytvárajú pridanú hodnotu.

Metodický postup aplikácie metódy Yamazumi

Postupnosť aplikácie metódy Yamazumi pre oblasť medzioperačnej dopravy (internej logistiky firmy) je možné popísať nasledovne:

- A.Určenie cieľa – cieľom je napr. analyzovať a následne optimalizovať pracovný postup fyzického a systémového presunu produkčného materiálu pre výrobu hriadeľov a kolies vo výrobnej firme. Popísať presun materiálu z preberacej zóny do regálového skladu vo výrobnej zóne a odsun prázdnych kontajnerov späť do zóny pre prázdne obaly.

- B.Analýza súčasného stavu – získanie podkladov: layout (priestorové usporiadanie technológie vo výrobe), grafické znázornenie dopravných trás (ciest), spôsob prepravy, popis materiálových tokov na dopravných cestách.

- C.Príprava meraní – zostavenie plánu merania, meracích prístrojov, tabuliek na zápis jednotlivých časov na dopravných cestách. Dĺžky časov jednotlivých činností je možné merať priamo in situ, alebo zaznamenávať na videozáznam a analyzovať neskôr.

Farebné označenie podľa dôležitosti prác môže byť napríklad len troma farbami.- Zelená – green – udáva pridanú hodnotu: skenovanie, nakládky a vykládky na aklimatizačné regály, naloženie na police, vykladanie kontajnerov na zásobník.

- Oranžová – orange – nevyhnutná nepridaná hodnota: prechody s platformami na určené miesto, branie prázdnych kontajnerov z políc, cesta medzi linkami, prechod pre ďalší plný kontajner s prázdnym vysokozdvižným vozíkom, nakladanie prázdnych kontajnerov na platformy.

- Červená – red – nepridaná hodnota: čakacie doby na registráciu listov nákladky, zabezpečenie klietky proti vypadnutiu KLT a podobne.

- D.Zhodnotenie meraní – tabuľkové spracovanie, zostrojenie grafu. Jednotlivé namerané časy získané napríklad z videosnímok je potrebné opakovať, aby sa mohla určiť štatisticky priemerná hodnota. Určia sa možné nedostatky napríklad: pri vykladaní kontajnerov na buffer – zásobník, čakanie na naloženie prázdnych kontajnerov na platformu, čakanie na povolenie systému k uskladneniu do aklimatizačných regálov, vyskladnenie platforiem.

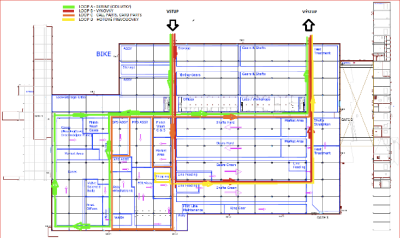

Obr.1 : Layout – plán výrobnej haly [3]

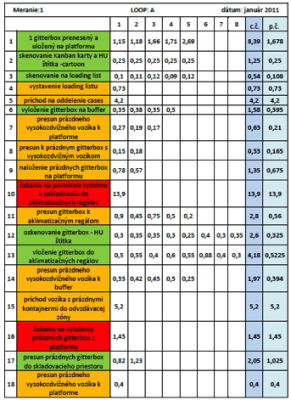

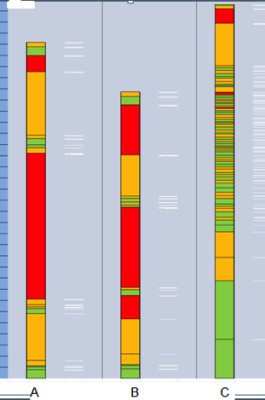

Obr.č.2 : Príklad nameraných hodnôt časov, výpočet priemernej hodnoty (p.č.) na trase A a vykreslenie v grafe Yamazumi pre tri dopravné cesty pri aplikácii príslušného farebného zobrazenia jednotlivých činností. [3]

- E.Návrh variant riešenia – hľadanie možností technicko – organizačného charakteru na zníženie časov označených červenou farbou. V prípade potreby vybalansovanie časov podľa požiadavky na tact time. Možné navrhované riešenia z príkladu sú: uložiť zásobník buffer na stálom mieste, nie tam kde je práve voľné miesto – loop A, ďalej riešiť platformu navyše, ktorá je pri aklimatizačných regáloch a pokiaľ dôjde platforma s plnými kontajnermi tak sa naloží pristavená platforma s prázdnymi kontajnermi – loop B, C call parts. Riešením je aj to, že platformy s prázdnymi kontajnermi sa privezú až do zadnej časti LSC a tam sa vyskladnia – loop A, B, C call parts.

- F.Výber optimálnej varianty – sa navrhne po zhodnotení technicko – ekonomických možností každej navrhnutej varianty.[4],[5] Vhodné sú aj optimalizačné riešenia pomocou simulácií.[6]

- G.Realizácia optimálnej varianty na pracovisku.

- F.Verifikácia – overenie racionalizačných opatrení meraním – v tejto časti budú podobné činnosti ako v bode C, avšak so zavedenými racionalizačnými opatreniami. Po aplikovaní vylepšení sa z nameraných hodnôt vytvoria nové tabuľky a graf Yamazumi. Výstupom má byť zistenie, že po aplikovaní zlepšení sa skrátili jednotlivé časy na okruhoch. Jednotlivé časové úspory je možné dokumentovať.

- G.Vyhodnotenie a definovanie prínosu riešenia – podobné riešenie ako v bode 4 s porovnaním nových a pôvodných meraní s určením časových (finančných) úspor. Možné je aj stanovenie návratnosti vložených prevádzkových nákladov (nového technického riešenia alebo organizácie práce). Prínosom by mali byť nielen časové úspory, ale aj uľahčenie práce a zvýšenie bezpečnosti práce na jednotlivých úsekoch, kde boli navrhované opatrenia zrealizované.

Záver

Metóda Yamazumi je flexibilnou metódou, ktorú je možné aplikovať pre rôzne výrobné činnosti v závislosti od charakteru výroby a jej špecifík. Vhodná je pre opakovanú výrobu (sériovú, hromadnú). Uvedenú metódu je možné kombinovať aj s inými metódami. [7] Je vhodným vizuálnym nástrojom a nástrojom na racionalizáciu aj v rámci internej logistiky firmy.

Použitá literatúra

- Semjon. V, Evin. E,: Zvyšovanie produktivity montážnej linky vybalansovaním montážnych staníc pomocou metódy Yamazumi, in: Transfer Inovácií 13/2009

- http://www.logistika.host.sk/

- Kapalko, M: Možnosti racionalizácie práce vo vybranej firme využitím metódy Yamazumi, Diplomová práca FVT TUKE 2011, vedúci doc. Flimel

- Matisková, D., Šebej, P.: Finančná analýza v praxi teória – prax – príklady, vybrané časti, Brno : Tribun – 2012. – 133 p.. – ISBN 978-80-971152-1-0.

- Matisková, D., Šebej, P., Hricová, R: Investičná činnosť podnikov Teória – empíria – návody : Vybrané časti, 1. vyd. – Brno : Tribun EU – 2013. – 122 p.. – ISBN 978-80-971296-3-7.

- Knapčíková, L., Lazár, I., Husár, J.: Využitie počítačovej simulácie pri výbere optimálnej metódy dočistenia , In: ATP Journal. Č. 8 (2011), s. 38-40. – ISSN 1336-233X

- Rosová, A., Balog, M: Aplikace metody ABC In: Logistika v praxi. časť 15.4.4.6. srpen (2007), 6 p. – ISSN 1801-8009

Fakulta výrobných technológií TUKE so sídlom v Prešove, Bayerova 1, Prešov