Simulácia teplotných pomerov v statickej peci pri výpale keramických substrátov

20. Júl, 2015, Autor článku: Vehec Igor, Elektrotechnika

Ročník 8, číslo 7  Pridať príspevok

Pridať príspevok

![]() Článok pojednáva o simulácii výpalu keramických substrátov v statickej peci (PEO-602) v korelácii s in-situ meraním. Simulácie aj in-situ merania ukazujú, že teplota vo vnútri keramiky je počas výpalu vyššia oproti okolitej teplote o približne 80°C, pritom zabezpečenie správnej teploty počas profilu výpalu (najmä v oblasti spekania) je dôležité hlavne z hľadiska zabezpečenia stabilných mechanických a elektrických vlastností vypálenej keramiky. Veľkou pomocou pri optimalizácii teplotného profilu sú simulácie teplotných pomerov v peci, ktoré boli realizované pomocou programového prostriedku FloEFD.

Článok pojednáva o simulácii výpalu keramických substrátov v statickej peci (PEO-602) v korelácii s in-situ meraním. Simulácie aj in-situ merania ukazujú, že teplota vo vnútri keramiky je počas výpalu vyššia oproti okolitej teplote o približne 80°C, pritom zabezpečenie správnej teploty počas profilu výpalu (najmä v oblasti spekania) je dôležité hlavne z hľadiska zabezpečenia stabilných mechanických a elektrických vlastností vypálenej keramiky. Veľkou pomocou pri optimalizácii teplotného profilu sú simulácie teplotných pomerov v peci, ktoré boli realizované pomocou programového prostriedku FloEFD.

1. Úvod

Výpal keramických substrátov je dôležitým krokom pri výrobe a realizácii elektronických štruktúr so stabilnými elektrickými a mechanickými parametrami. Keramické substráty môžeme rozdeliť do dvoch skupín: HTCC (High Temperature Co-fired Ceramic) a LTCC (Low Temperature Co-fired Ceramic) keramiky. Nízkoteplotne vypaľovaná keramika (LTCC) patrí medzi sklo-keramické materiály, ktorej teplota výpalu je oproti HTCC pod 1000 °C. LTCC keramiku tvorí v surovom stave organická a anorganická (sklenná a keramická) zložka. Organická zložka poskytuje keramike v surovom stave flexibilitu, ktorá umožňuje relatívne jednoduchú tvorbu viacvrstvových elektronických modulov ako aj komplexných 3D štruktúr. Organická zložka v procese výpalu vyhorí, a preto nemá vplyv na výsledné vlastnosti vypálenej keramiky. Zloženie anorganickej zložky má výrazný vplyv ako na podmienky spracovania (napr. výpal), tak aj na výsledné mechanické a elektrické vlastnosti.

Profil výpalu LTCC keramík pozostáva z dvoch základných častí. V prvej časti výpalu dochádza k vyhoreniu organickej zložky a v druhej časti profilu výpalu dochádza k spekaniu sklených a keramických zŕn. Maximálna teplota výpalu, pri ktorej dochádza k spekaniu sklenej a keramickej zložky má pritom významný vplyv ako na mechanické, tak aj na elektrické vlastnosti vypálenej LTCC keramiky. Zmena teploty spekania od 800 °C po 900 °C pri LTCC keramike s keramickou zložkou na báze Al2O3 a so sklenou zložkou na báze anortitu (ICSD 34667) a ZnO má hlavne vplyv na pórovitosť výslednej keramiky, čo môže viesť k zvýšeniu objemovej hmotnosti ako aj mechanickej pevnosti v ohybe zo 135 MPa na viac ako dvojnásobok a k zníženiu koeficientu tepelnej rozťažnosti [1][2].

Z hľadiska elektrických vlastností, hlavne pri jej použití v oblasti vysokých frekvencií, je dôležitý vplyv teploty na relatívnu permitivitu. Relatívna permitivita výsledného substrátu vykazuje minimum približne pri 880 °C, čo je spôsobené zvýšenou tvorbou pórov vplyvom vyparovania PbO, ktoré pri ďalšom zvýšení teploty spekania zanikajú [3]. Stabilné elektrické a mechanické vlastnosti výsledného modulu na báze LTCC keramiky súvisia s optimalizácia profilu výpalu a s nastavením správneho profilu výpalu. Nakoľko teplotné pomery v peci sa menia napr. aj s veľkosťou a množstvom vypaľovaných vzoriek, veľkou pomocou pri optimalizácii teplotného profilu môžu byť simulácie týchto pomerov v peci.

2. Meranie teplotného profilu v peci

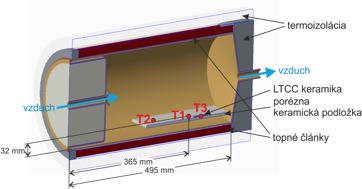

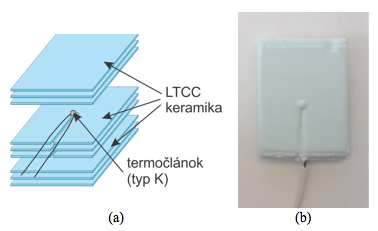

In-situ meranie profilu výpalu LTCC keramiky bolo realizované v programovateľnej peci PEO-602 s uzavretou komorou s maximálnym nárastom, resp. poklesom teploty 100 °C/min a maximálnou programovateľnou teplotou 999 °C, pomocou troch termočlánkov T1, T2 (kontrolný) a T3, ktorých rozmiestnenie je znázornené na Obr.1. Všetky použité termočlánky boli typu K. Kontrolný termočlánok T2 sa nachádzal v blízkosti vstavaného termočlánku regulátora pece. Termočlánok T1 bol umiestnený v blízkosti vzoriek, tesne nad povrchom poréznej keramiky. Meranie teplotného profilu priamo v LTCC keramike bolo realizované pomocou termočlánku T3, ktorý bol zalaminovaný v strede medzi 9 vrstvami LTCC keramiky s hrúbkou 254 µm (Obr.2a a Obr.2b).

Obr. 1 Umiestnenie termočlánkov T1 (v priestore pece) a T3 (zalaminovaný do LTCC keramiky) v peci PEO-602.

Obr. 2 Umiestnenie termočlánku v LTCC keramike (a), zalaminovaný termočlánok vo vypálenej keramike (b).

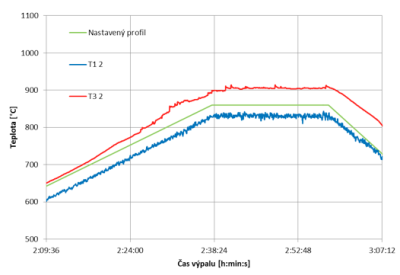

LTCC keramika so zabudovaným termočlánkom bola počas výpalu umiestnená na poréznej keramike a prietok vzduchu s teplotou 20 °C bol po celú domu výpalu 500 l/h. Namerané teplotné profily výpalu v oblasti vrcholovej teploty pri ktorej dochádza k spekaniu sú znázornené na Obr. 3. Uvedené grafy zachycujú teplotu v peci v blízkosti vzoriek (termočlánok T1) a teplotu vo vzorke LTCC keramiky (termočlánok T3).

Obr. 3 Detail profilu výpalu pri teplote spekania (T1 – teplota v blízkosti vzoriek, T3 – teplota meraná in-situ v keramike).

Meranie teploty vo vnútri vypálenej vzorky ukazuje v maxime (oblasť spekania) nárast teploty oproti teplote okolia o 70 °C. Nakoľko mechanické ako aj elektrické vlastnosti vypálenej keramiky sú závislé od teploty spekania, pri optimalizácii profilu výpalu je potrebné tieto skutočnosti brať do úvahy.

3. Simulačný model vypaľovacej pece

Pre overenie reálnosti nameraných údajov bol vytvorený simulačný model vypaľovacej pece s umiestnenými vzorkami. Simulácie boli robené v programe FloEFD od Mentor Graphics. Vstupné dáta pre simuláciu predstavuje geometrický model vytvorený na platforme SolidWorks spolu s definíciou materiálov jednotlivých komponentov. Pre simuláciu teplotných pomerov je nutné zadať tepelné výkony vyhrievacích telies a vzhľadom na to, že vzorka je v peci ohrievaná radiáciou cez steny komory pece z kremenného skla je potrebné definovať aj optické vlastnosti (opacita a emisivita povrchu) kremenného skla a vzorky. Ako kvapalné médium bol nastavený vzduch.

Simulácia bola realizovaná ako interná, t.j s vylúčením vplyvu okolitého prostredia. Korekcia tohto zjednodušenia bola realizovaná definíciou okrajových podmienok, kde bol zohľadnený tepelný tok prechádzajúci do okolia cez tepelnú izoláciu. Rovnako nastavením okrajových podmienok bol modelovaný prítok a odťah technického plynu. Prítok bol modelovaný nastavením vstupujúceho množstva plynu (500 l/h, 20 °C), čo korešponduje s ovládaním pece, kde sa nastavuje vstupný prietok. Odťah cez komín bol modelovaný vo forme navýšenia tlaku na výstupnom otvore voči atmosférickému tlaku.

Pre zvýšenie presnosti simulácie v oblasti hrán a turbulentných efektov bolo zvolené jemnejšie delenie simulačnej mriežky. Prednastavený stupeň delenia mriežky bol zvýšený zo stupňa 3 na stupeň 6. Vzhľadom na to, že model neobsahuje zložité dutiny, tenké steny ani dutiny, bolo vytváranie mriežky automatické, bez potreby korekčných zásahov. Celkový počet výpočtových elementov simulovaného modelu bol 2209403.

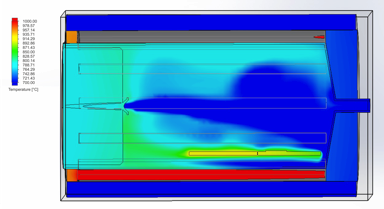

Pre výpočet prenosu energie radiáciou bol zvolený diskrétny model prenosu energie. Podmienkou ukončenia výpočtu bolo zistenie teploty v telesách a plyne. Výsledkom simulácie je zobrazenie teploty v tuhých a plynných zložkách modelu spolu s vektorom prúdenia plynnej zložky v jednotlivých bodoch. Vektory prúdenia (alebo Flow trajectories) umožňujú vizualizovať charakter prúdenia technického plynu a jeho vplyv na výsledné rozloženie teploty vo vypaľovacej komore (Obr. 4).

Obr. 4 Simulácia teplotných pomerov v statickej peci pomocou programu FloEFD.

Z vizualizovaných výsledkov simulácií je zrejmé, že namerané odchýlky od nastavenej teploty a teploty meranej vstavaným termočlánkom sú reálne a sú spôsobené prúdením vstupujúceho technického plynu, ktorý ochladzoval merací termočlánok. Je badateľný vplyv rôznej emisivity povrchu vypaľovanej vzorky a podložky, ktorý sa prejavuje rozdielnym ohrievaním týchto zložiek. Tento rozdiel je vyrovnávaný vzájomnou tepelnou väzbou. Pozorovateľný je aj vplyv prúdenia na nerovnomerný ohrev podložky.

Záver

In-situ merania teploty naznačujú, že teplota vo vnútri keramiky je počas výpalu v oblasti spekania vyššia oproti okolitej teplote cca. o 80 °C. Optimalizácia profilu výpalu je dôležitá hlavne z hľadiska zabezpečenia stabilných mechanických a elektrických vlastností vypálenej keramiky, pričom veľkou pomocou pri optimalizácii je využitie simulačných nástrojov. Simulácie v prostredí FloEFD ukazujú koreláciu medzi odchýlkami na meracích termočlánkoch umiestnených v peci počas výpalu a simulovaným modelom. Odchýlky sú spôsobené vzduchom prúdiacim do komory pece, rôznou emisivitou materiálov, ako aj tepelnou väzbou. Výsledky simulácií sú použiteľné pri optimalizácii procesu výpalu.

Použitá literatúra

- K. Makarovič, A. Meden, M. Hrovat, J. Holc, A. Benčan, A. Dakskobler, D. Belavič, M. Kosec, The Effect of the Firing Temperature on the Properties of LTCC, Journal of the American Ceramic Society, Volume 95, Issue 2, p. 760 – 767, 2012, ISSN 1551-2916.

- Rosidah Alias, The Effects of Sintering Temperature Variations on Microstructure Changes of LTCC Substrate, p. 59-84, In: A. Lakshmanan (ed.), Sintering of Ceramics – New Emerging Techniques, InTech 2012, 610p, ISBN 978-953-51-0017-1

- A. Ibrahim, R. Alias, Z. Ambak, M.Z.M. Yusoff, et all., Characterization of alumina-based LTCC composite materials: Thermal and electrical properties, 12th Electronics Packaging Technology Conference (EPTC), 8-10 Dec. 2010, Singapore, IEEE 2010, ISBN 978-1-4244-8560-4

- ATV Technologie GMBH: Programmable process furnace, PEO 602, Operators Manual

- C. J. Kaufman, Rocky Mountain Research Lab., Boulder, CO, private communication, May 1995.

- Ľ. Livovský, Ohrev DPS vnorenými rezistormi, In: Electrical Engineering and Informatics 5 : Proceedings of the Faculty of Electrical Engineering and Informatics of the Technical University of Košice. – Košice : TU, 2014 S. 991-994. ISBN 978-80-553-1704-5

Spoluautorom článku je Ing. Pavol Cabúk, PhD. Katedra technológií v elektronike, FEI TU v Košiciach, Park Komenského 2, 040 01 Košice.