Využití simulačního prostředí Witness pro návrh linky pro výrobu elektronických řídících jednotek automobilových motorů

29. September, 2010, Autor článku: Chramcov Bronislav, Humanitné vedy, Informačné technológie

Ročník 3, číslo 9  Pridať príspevok

Pridať príspevok

Tento článek se zabývá možností nasazení simulačního nástroje Witness při návrhu linky výrobního procesu. V našem případě se jedná konkrétně o linku pro výrobu elektronických řídicích jednotek automobilových motorů společnosti Continental Automotive Systems Czech Republic s.r.o. Cílem bylo sestavit model v tomto prostředí a ověřit funkčnost návrhu výrobní linky. Tyto experimenty odhalují úzká místa výrobní linky, popřípadě zlepšují celkovou propustnost výrobní linky. Sledovanými veličinami jsou vytížení jednotlivých operátorů, celková produkce výrobní linky a vliv změny na propustnost výrobní linky.

Tento článek se zabývá možností nasazení simulačního nástroje Witness při návrhu linky výrobního procesu. V našem případě se jedná konkrétně o linku pro výrobu elektronických řídicích jednotek automobilových motorů společnosti Continental Automotive Systems Czech Republic s.r.o. Cílem bylo sestavit model v tomto prostředí a ověřit funkčnost návrhu výrobní linky. Tyto experimenty odhalují úzká místa výrobní linky, popřípadě zlepšují celkovou propustnost výrobní linky. Sledovanými veličinami jsou vytížení jednotlivých operátorů, celková produkce výrobní linky a vliv změny na propustnost výrobní linky.

Výsledky odhalily produkční možnosti současného návrhu výrobní linky, další alternativy obsazení výrobní linky operátory a efektivnější rozvržení pracovní náplně mezi jednotlivé operátory. Současně se podařilo určit hraniční kapacitní možnosti výrobní linky v jejím současném návrhu a určit její úzká místa, která brání dalšímu snižování taktu výrobní linky a zvyšování tak její propustnosti.

1. Úvod

Prediktivní technologie a simulační metody přitahují stále více pozornosti odborníků z mnoha oblastí. Počítačová simulace je nezbytnou součástí každého většího výrobního procesu a stává se také podpůrným nástrojem v oblasti zefektivňování provozu výrobních systémů. Stále rychleji rostoucí vývoj nových technologií a výrobních postupů klade vyšší nároky na předimplementační fázi zavádění těchto aspektů do reálných podmínek. Rovněž rostoucí tlaky konkurenčního prostředí mají značný podíl na přísnějším sledování výrobních nákladů, jejich cílenému snižování a vyžaduje tak od výrobních společností neustálé změny.

V komplexním prostředí výrobních systémů lze jen stěží dosáhnout efektivního provozu pouze sledováním a vyhodnocením dílčích parametrů čí úseků výroby. Jejich vzájemná provázanost bývá natolik komplexní, že je potřeba na výrobní systém pohlížet globálně a hledat tak způsoby jeho optimalizace jako celku. To si vyžaduje nasazení takových metod a nástrojů, které umožní komplexní přístup k výrobním celkům už ve fázi jejich návrhu a umožní odzkoušet sérii variant různých řešení ještě před reálným nasazením výrobního systému nebo implementaci zamýšlené změny [Banks, 2005]. To významným způsobem přispívá k minimalizaci rizika nesprávných rozhodnutí.

Díky počítačové simulaci reálného prostředí je možné rizika spojená se změnami v procesech nebo jejich zavádění omezit na nejnižší možnou úroveň. S její pomocí je možno provést simulaci reálného prostředí a vysledovat tak vliv provedených změn a reakcí modelu procesu v předem definované škále parametrů ještě před provedením zamýšlené změny přímo v reálném procesu [Chramcov&Daníček, 2009]. Cílem tohoto článku je nastínit možnosti simulačního prostředí Witness při ověření funkčnosti návrhu výrobní linky společnosti Continental Automotive Systems Czech Republic s.r.o. a zároveň využít tohoto simulačního nástroje pro návrh různých variant prostorového umístění operátorů ve výrobní lince. Sledovanými veličinami jsou vytížení jednotlivých operátorů a vliv změny na propustnost výrobní linky.

2. Popis výrobní linky a dílčích operací

Pro jednoho ze svých zákazníků připravuje společnost Continental Automotive Systems Czech Republic s.r.o., která má zázemí divize alokováno ve Frenštátě pod Radhoštěm, náběh nové výrobní linky, která bude realizovat sériovou výrobu elektronické řídící jednotky vstřikování paliva pro vznětový motor.

V době provádění simulační studie byla nová výrobní linka ve stádiu počátečního návrhu schématu. Návrh obsahoval popis dílčích operací, návrh jednotlivých strojů podílejících se na výrobě, jejich prostorové uspořádání a předběžný odhad jak strojového, tak operátorského času pro každou dílčí operaci. Stroje použité ve výrobní lince jsou unikátní, vyráběny a dodány společnosti na zakázku. Dále došlo ke zkušebnímu spuštění linky pro získání představy propustnosti jednotlivých strojů a potřeby operátorského času. Plný náběh linky byl realizován až po dokončení této studie. To znemožnilo ověření vstupních dat použitých pro sestavení základního simulačního modelu v této studii, v další části tedy bylo uvažováno s nejlepším možným dostupným odhadem a vstupy, které byly získány experimentálním měřením.

Schéma návrhu linky je v kruhovém resp. elipsovitém uspořádání. Na stejném místě, na kterém výrobek do procesu vstupuje, jej po dokončení výrobního cyklu také opouští. Výrobní linka představuje určitý komplexní celek logického uspořádání jednotlivých pracovních strojů, na kterých probíhá kompletace finálního výrobku. Jednotlivé pracovní operace na sebe logicky navazují a výrobek postupuje po dokončení jedné operace k dalšímu pracovišti, kde je dohotovena další dílčí část procesu. Tento postup tak vytváří určitý logický tok výrobku v kruhovém uspořádání mezi jednotlivými stroji výrobní linky, které obsluhují operátoři výroby. Jednotlivý operátoři pracují jen v určitém prostoru výrobní linky (obsluhují jen určitý počet strojů).

2.1 Struktura výrobní linky

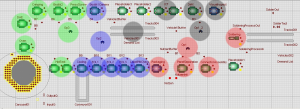

Výrobní linka představuje komplexní celek složený z 15 výrobních strojů, 5 dopravníků, 2 přepravních vozíků pro přepravu výrobku v určitém stavu dokončení mezi dvěma operátorskými stanovišti a 2 samostatná pracoviště operátorů bez strojního vybavení. Neodmyslitelnou součástí linky je její obsluha – výrobní operátoři, reprezentována lidskými zdroji stejně tak jako technická údržba linky. Schéma návrhu výrobní linky je zobrazeno na obrázku č. 1.

Obrázek 1: Schéma výrobní linky

Zde jsou zvýrazněny červeně tři stroje, se kterými se do budoucna počítá jako s možností rozšíření výrobní linky pro adaptaci kompletace drobně modifikovaného výrobku. Při dalším vytváření modelu jsou tyto zanedbány, je však nutné je do počátečního schématu zahrnout, protože svým umístěním na pracovišti výrobní linky určitým způsobem ovlivňují tok výrobního procesu výrobku, jehož kompletace na výrobní lince je předmětem této simulační studie. Podrobný popis jednotlivých strojů osazených ve výrobní lince a s nimi spojených výrobních operací lze najít v práci [Beran, 2009].

2.2 Role operátora

Všechny výrobní stroje (kromě M01-Panel Separation) mají vstupní pozici, na kterou se založí rozpracovaný polotovar doplněný případně dalším výrobkem jako další potřebný vstup, a operátor zahájí výrobní operaci. Současně má již na výstupní pozici připraven polotovar s dokončenou operací z předchozího cyklu. Nečeká tudíž na dokončení výrobní operace strojem, ale jako operátor výrobní linky zastává v podstatě funkci neustálého doplňování vstupů strojů, odebírání výstupů a jejich přepravu na další operátorské stanoviště.

2.3 Nastavení strojového a operačního času na jednotlivých pracovištích

Linka a její obsazení operátory je navržena tak, aby svým taktem 45 vteřin v nepřetržitém provozu produkovala množství nasmlouvané s odběratelem. Pokusným měřením při náběhu linky byly zjištěny strojové / operátorské časy potřebné pro jednotlivé operace, které uvádí Tabulka 1.

Tabulka 1: Strojový a operátorský čas pro jednotlivé operace

| Operace | Strojový čas (s/ks) | Čas operátora(s/ks) | Operace | Strojový čas (s/ks) | Čas operátora(s/ks) |

|---|---|---|---|---|---|

| Panel separation | 0 | 4,62 | Crimping | 17,7 | 4,92 |

| Connector assembly | 19,14 | 10,92 | DAE | 20,22 | 7,32 |

| Soldering, brush | 24 | 7,14 | oven | 23,76 | 3,72 |

| Visual inspection | 0 | 11,76 | Hot test | 45 | 6,12 |

| Label DMX on connector | 24 | 3,66 | Cooling | 60 | 2 |

| ICT | 46 | 9,6 | EOL | 77,4 | 3,72 |

| Bostic 1 camera | 19,38 | 17,16 | Label, pin check | 21,72 | 3,66 |

| Press, screw | 24 | 4,92 | Packaging | 0 | 10,5 |

| Bostic 2 camera | 20,52 | 7,38 |

3. Konstrukce modelu v simulačním prostředí Witness

Všechny stroje ve výrobní lince fungují na podobném principu. Operátor přistoupí k výrobnímu stroji, založí rozpracovaný výrobek na vstupní pozici, provede případně nezbytné úkony spojené s jednotlivou operací a dá povel stroji k zahájení operace. Stroj započne proces výrobní operace, operátor mezitím odebírá výrobek z výstupní pozice, který je zde již připravený (výrobní operace byla dokončena v předchozím taktu stroje) a přenáší jej na následující výrobní stroj pro pokračování procesu výroby, kde se na dalším výrobním stroji linky popsaný postup opakuje. Každý výrobní stroj v lince tedy disponuje vstupní a výstupní pozicí, na kterou operátor rozpracovaný výrobek zakládá, resp. ze které se výrobek po dokončení dílčí operace odebírá.

Akce odebrání rozpracovaného výrobku nenásleduje okamžitě po dokončení strojové operace – rozpracovaný výrobek setrvá ve výstupní pozici po určitou dobu, než jej operátor odebere a posune ve výrobním procesu dále. Tento jev je v modelu linky modelován pomocí zásobníku – bufferu, do kterého každý výrobní stroj rozpracovaný výrobek po dokončení výrobní operace umístí.

Přesun výrobku mezi jednotlivými operátorskými pozicemi je zajištěn operátorem, který zakládá výrobek na vstupní pozici příslušného stroje. Čas potřebný k přesunu výrobku mezi jednotlivými operátorskými pozicemi je zahrnut v čase operátora – samotný přesun výrobku mezi jednotlivými pozicemi není tedy v modelu dalším způsobem modelován. Časovou jednotkou modelu byly zvoleny vteřiny v souladu s poskytnutými vstupy. Doba simulace byla zvolena na dva pracovní dny (třísměnný nepřetržitý provoz).

Pro dosažení nezkreslených výstupů a korektních, porovnatelných výsledků je potřeba oddělit iniciační část rozběhu linky až po dobu jejího naplnění a plného náběhu. Za tímto účelem je modelována veličina Warmup a byla zvolena s dostatečným časovým odstupem po naplnění linky, a sice s dobou jednoho pracovního dne (86400 vteřin). Po uběhnutí tohoto času dojde také k inicializaci pomocných proměnných.

3.1 Operátorský a strojový čas

V modelu je potřeba u jednotlivých strojů rozlišit čas operátora potřebný pro přesun výrobku mezi jednotlivými pozicemi, uchycení výrobku na vstupní pozici, dokončení jiných operací např. přiložení jiných polotovarů jako vstupů pro dílčí výrobní operaci, odebrání výrobku z výstupní pozice. Souhrn jednotlivých časů potřebných pro tyto dílčí operace představuje čas operátora a v modelu linky je modelován jako čas seřízení stroje (Setup Time). Strojový čas představuje již samotnou dobu stroje potřebnou pro dokončení výrobní operace prováděnou strojem a u každého stroje je modelována pomocí Cycle time. Pro operátorský čas je do modelu zanesen prvek náhodnosti podle Gaussova rozdělení s 20 % rozptylem času operátora.

3.2 Modelování jednotlivých strojů

Jednotlivá pracoviště výrobní linky jsou modelována individuálně většinou elementem Machine typu Single. Dále bylo použito elementu Buffer, Vehicle resp. Tracks. V modelu je použitý také element typu Carousel. Tento element modeluje strojový čas pracoviště – Oven, kde se provádí test odolnosti zvýšené teploty. Za tímto účelem je řídicí jednotka na 45 min zahřátá na teplotu 90° C, což simuluje extrémní podmínky v zamýšleném osazení výrobku v prostoru motoru osobního automobilu.

3.3 Postup operátora ve výrobě

Simulační nástroj Witness standardně volá operátora v závislosti na dokončení výrobní operace stroje systémem FIFO podle pořadí dokončení výrobní operace jednotlivých strojů. Modelovaná výrobní linka však předpokládá předem daný postup operátora od jednoho stroje k dalšímu. Namodelování tohoto chování lze docílit s využitím funkce AttachLabor (ELEMENT, Operator), která umožní určit další stroj pro postup operátora jeho definicí v parametru funkce. Po dosažení posledního stroje v cyklu operátora se operátor opět uvolní pomocí funkce DetachLabor (ELEMENT, ALL) a je tak k dispozici stroji, který si jej následně zavolá (obvykle první stroj v cyklu). Tato funkcionalita není použitelná univerzálně a pro použití v modelu výrobní linky musí být dále rozšířena.

3.3.1 Počet operátorů ve stejném prostoru

Simulační model počítá s využitím více operátorů v rámci jednoho prostoru výrobní linky. Pro zachování principu postupu operátora ve výrobě od jednoho stroje k dalšímu je nutné tuto funkcionalitu rozšířit pomocí řídící proměnné typu Name, která poslouží k uchování názvu operátora právě pracujícího na určitém stroji a využije jej při volání funkce AttachLabor po dokončení seřízení stroje. V našem případě se jedná o proměnnou jmeno, která je definována jako pole. (Quantity>1). Přesná definice a využití je vidět z níže uvedeného příkladu zdrojového kódu.

Zdrojový kód 1: Actions on Start setup u stroje M02-Connector Assembly

jmeno1 (2) = GetAttachedLabor (ELEMENT,1)

Zdrojový kód 2: Actions on Finish setup u stroje M02 Connector Assembly

IF NPARTS (B2) > 0

AttachLabor (Soldering(1),jmeno1 (2))

3.3.2 Násobné množství stroje – bez následné funkce AttachLabor

Simulační nástroj Witness nedokáže ošetřit situaci, kdy je operátor zavolán s využitím funkce AttachLabor ke stroji v násobném množství (quantity > 1). Funkce AttachLabor si v tomto případě vynutí použití indexu k určení konkrétního stroje ze skupiny. Protože je postup výrobku v modelu řízen vstupním pravidlem Pull ze zásobníku stroje předcházejícího, není tedy na předcházejícím stroji jednoznačně možné určit, který stroj ze skupiny vstupní pravidlo Pull provede, pokud jsou například všechny stroje ve stavu Idle.

Simulační nástroj vstupy řídí spravedlivě a rozdělení provádí stejnou měrou pro všechny stroje ve skupině. Pro určení právě aktivního stroje ze skupiny jsme využili další řídící proměnnou. Tato je pak využita jako parametr funkce AttachLabor po dokončení operace Setup u stroje předcházejícího a dojde tak k jednoznačnému přiřazení operátora ke stroji, který následně provede vstupní operaci pomocí pravidla Pull. Přesná definice je uvedena níže.

Zdrojový kód 3: Actions on Finish Setup u stroje M04-DMX

IF NPARTS (B3) > 0

IF ICTControl = 1

AttachLabor (ICT(1),jmeno1 (5))

ELSE AttachLabor (ICT(2),jmeno1 (5))

ENDIF

IF ICTControl = 1

ICTControl = 2

ELSE ICTControl = 1

ENDIF

ENDIF

3.3.3 Násobné množství stroje – s následnou funkcí AttachLabor

V případě, kdy operátor dokončí operaci na stroji stejného typu ve skupině a postupuje ve výrobě na další stroj je potřeba pro zachování funkcionality AttachLabor ošetřit vstupní pravidlo Pull následujícího stroje tak, aby bylo realizováno pouze v momentě, kdy operátor dokončí operaci na předcházejícím stanovišti a zároveň má v jednom ze zásobníků připraven na výstupní pozici kus pro další postup ve výrobě. Tato situace nastává například na stroji Cooling. Přesná definice vstupního pravidla je naznačena níže. Při určování dalšího postupu operátora v případě 3 ks strojů stejného typu (stroj M14-EOL) je potřeba vstupní / výstupní podmínky definovat podrobněji.

Zdrojový kód 4: Vstupní pravidlo u stroje M13-Cooling

IF ISTATE (HotTest(1)) = 2 AND NPARTS (HotTest(1)) > 1

PULL from HotTest(1)

ELSE

IF ISTATE (HotTest(2)) = 2 AND NPARTS (HotTest(2)) > 1

PULL from HotTest(2)

ENDIF

ENDIF

3.4 Řízení směny vozíků V01, V02

Protože obě strany výrobní linky z pohledu vozíků pracují různým tempem, je potřeba zajistit realizaci převozu výrobků mezi stroji M05-ICT a M06-Bostik1 Camera tak, aby převoz proběhl pouze v okamžiku, kdy je vozík na jedné straně plně naložen a na straně druhé vyprázdněn a případnému zastavení výroby jedné části tak, aby nedocházelo ke hromadění neodvezených výrobků. Správné chování činnosti vozíků V01, V02 je tedy nutno zajistit dodatečně výstupní podmínkou trasy určené pro vyložení vozíků. Při neošetření této situace pak v modelu dochází k pohybu vozíku způsobem, který neodpovídá realitě (částečné vyskladnění vozíku, pohyb vozíku v jiný než žádoucí časový okamžik apod.).

4. Simulační experimenty a výsledky

Cílem prvně prováděných simulačních experimentů bylo zjistit vytížení jednotlivých operátorů na stávajícím návrhu modelu linky a dále navrhnout další možné scénáře prostorového rozmístění operátorů v prostoru výrobní linky a sledovat přitom jejich vytížení a dopad na celkovou denní produkci / takt linky. Úkolem dalších experimentů bylo navrhnout další možné scénáře prostorového rozmístění operátorů pro zvýšení propustnosti výrobní linky s předpokladem, že prostor výrobní linky může být obsluhován až šesti operátory. Při návrhu těchto simulačních experimentů byla třeba respektovat další omezení ze strany zadavatele:

- počet strojů ve schématu výrobní linky není možné navýšit,

- operátor obsluhuje požadavky strojů v logickém sledu a návaznosti postupu výroby,

- operátory je možné přiřazovat k obsluze strojů v určitém prostorovém celku (stroje buďto na sebe při výrobním procesu přímo navazují nebo se nacházejí v nedaleké blízkosti),

- vozík mezi stanovišti převáží operátor s nejnižším vytížením.

Pro dosažení vytyčených cílů je potřeba jednotlivé experimenty korektně vyhodnotit a vyvodit z nich odpovídající závěry. Z tohoto důvodu bylo potřeba stanovit odpovídající cílové funkce pro sledování relevantních parametrů. V realizovaných simulačních experimentech bylo sledováno vytížení jednotlivých operátorů, celková denní produkce výrobní linky, takt linky (prodleva ve vteřinách mezi jednotlivými výrobky opouštějící výrobní linku) a rozdíl mezi maximálním a minimálním zjištěným vytížením jednotlivých operátorů.

Protože sledovaný systém pracuje v nepřetržitém provozu, je vhodné výstupní data vyhodnotit vždy až po plném náběhu výrobní linky a jejím naplnění výrobky. Pro náběh linky byla zvolena hodnota 86400 vteřin, což odpovídá době jednoho dne a stanovuje tak čas, kdy dojde k anulování sledovaných veličin a proměnných. Tato doba poskytuje dostatečný prostor a rezervu pro náběh linky. Celková doba simulace u všech provedených simulačních experimentů byla 2 dny (1 den náběh linky, 1 den testovací perioda).

Celkově bylo vedle simulace stávajícího stavu provedeno dalších 11 simulačních experimentů s různými výsledky. Některé vybrané simulační experimenty a jejich výsledky jsou popsány v níže uvedených kapitolách.

4.1 Simulace stávajícího návrhu výrobní linky

Protože v době vytváření simulační studie byla linka ve fázi návrhu a počátečního sestavení, nebylo možné navržený model přesně ověřit oproti skutečnosti. Model tedy vychází ze vstupních dat poskytnutých jako nejlepší odhad a z experimentálního provozu spuštění linky. Tento základní model – viz Obrázek 2, je využitý pro následné simulační experimenty. Barevné profily ve vizuálním schématu identifikují pole působnosti jednotlivých operátorů a přiřazení jejich obsluhy ke konkrétnímu stroji. Výsledky simulace stávajícího návrhu výrobní linky jsou přehledně zaznamenány v tabulce Tabulka 2.

Tabulka 2: Výsledky simulace stávajícího návrhu výrobní linky

| Pracovník | Vytížení |

|---|---|

| Operátor v prostoru 1 | 100% |

| Operátor v prostoru 2 | 78% |

| Operátor v prostoru 3 | 81% |

| Takt linky | 44,93 s/ks |

| Celková denní produkce | 1923 ks |

| Rozdíl vytížení | 22% |

Z výsledků simulace návrhu modelu, které uvádí Tabulka 2, je zřejmé, že rozdělení operátorů na pracovišti není zcela vyvážené. 100% vytížení operátora 1 způsobuje nedostatečné zásobení výrobní linky výrobky z první části výrobní linky a může tak částečně způsobit i nevytížení dalších operátorů výrobní linky, kteří čekají na dodání výrobků k dalšímu zpracování.

Obrázek 2: Model stávajícího návrhu výrobní linky

4.2 Simulační experimenty se třemi operátory

Na základě výsledků simulace stávajícího návrhu výrobní linky bylo postupně navrženo několik experimentů se třemi operátory, tak aby došlo k lepšímu rozložení vytížení jednotlivých operátorů. Výsledkem byl pak simulační experiment č.4. Tento experiment zajišťuje, aby operátor s nejnižším vytížením, v našem případě Operátor v prostoru 2, obsluhoval navíc stroj M05 – ICT, čímž by měl zvýšit své vytížení a naopak přispět ke snížení vytížení Operátora v prostoru 1. Dále v tomto experimentu došlo k přiřazení stroje M14-EOL a M15-Label PIN Check k Operátorovi v prostoru 3.

Tabulka 3: Výsledky simulačního experimentu č.4.

| Pracovník | Vytížení |

|---|---|

| Operátor v prostoru 1 | 78% |

| Operátor v prostoru 2 | 79% |

| Operátor v prostoru 3 | 91% |

| Takt linky | 47,99 s/ks |

| Celková denní produkce | 1800 ks |

| Rozdíl vytížení | 13% |

Tento zásah by měl přispět k lepší distribuci času vytížení mezi operátory v prostoru 2 a 3. Navrhované změny zachycuje Obrázek 3. Výsledky simulace tohoto experimentu jsou pak přehledně zaznamenány v tabulce. Ukazuje, že provedené změny vykazují lepší výsledek z pohledu distribuce vytížení jednotlivých operátorů. Nicméně z pohledu propustnosti linky se ukazuje jako nejvhodnější rozmístění operátorů v prostoru výrobní linky tak, jak je má ve svém původním návrhu společnost Continental.

Obrázek 3: Model simulačního experimentu č.4.

4.3 Simulační experimenty se čtyřmi operátory

Bylo provedeno celkem 5 experimentů se čtyřmi operátory. Experimenty vycházejí ze skutečnosti navýšení počtu operátorů v prostoru 1 a následného rozdělení tohoto prostoru na dva samostatné. Mezi nejvhodnější patřil experiment č. 7 a č. 9. Simulační experiment č.7 začleňuje oproti původnímu stavu stroj L02-Packaging do prostoru 1. Navrhovanou změnu zachycuje Obrázek 4. Tabulka 4 pak ukazuje, že takové dosazení druhého operátora do prostoru 1 má viditelný přínos ve snížení taktu výrobní linky a tím zvýšení celkové denní produkce.

Tabulka 4: Výsledky simulačního experimentu č.7.

| Pracovník | Vytížení |

|---|---|

| 1. Operátor v prostoru 1 | 62% |

| 2. Operátor v prostoru 1 | 86% |

| Operátor v prostoru 2 | 65% |

| Operátor v prostoru 3 | 97% |

| Takt linky | 37,61 s/ks |

| Celková denní produkce | 2297 ks |

| Rozdíl vytížení | 35% |

Obrázek 4: Model simulačního experimentu č.7.

V experimentu č.9 dochází navíc ke změně obsluhy strojů M13-Cooling a M03-Soldering. Navrhovanou změnu zachycuje Obrázek 5. Tabulka 5 naznačuje, že simulační experiment č. 9 poskytl nejlepší výsledek z provedených simulačních experimentů pro čtyři operátory z pohledu vyvážení distribuce dělby práce mezi jednotlivé operátory s mírným dopadem na propustnost a takt výrobní linky oproti simulačnímu experimentu č.7.

Tabulka 5: Výsledky simulačního experimentu č.9.

| Pracovník | Vytížení |

|---|---|

| 1. Operátor v prostoru 1 | 81% |

| 2. Operátor v prostoru 1 | 70% |

| Operátor v prostoru 2 | 72% |

| Operátor v prostoru 3 | 91% |

| Takt linky | 37,91 s/ks |

| Celková denní produkce | 2284 ks |

| Rozdíl vytížení | 21% |

Obrázek 5: Model simulačního experimentu č.9.

4.4 Simulační experimenty s pěti a šesti operátory

Tyto experimenty odhalily skutečnost, že další navyšování počtu operátorů nevede k výraznějšímu zvýšení denní produkce, naopak dochází k neefektivnímu vytížení jednotlivých operátorů (pod 50%). Výsledky těchto experimentů jsou číselně zobrazeny v tabulkách Tabulka 6 a Tabulka 7.

Tabulka 6: Výsledky simulačního experimentu č.10.

| Pracovník | Vytížení |

|---|---|

| 1. Operátor v prostoru 1 | 63% |

| 2. Operátor v prostoru 1 | 63% |

| 1. Operátor v prostoru 2 | 48% |

| 2. Operátor v prostoru 2 | 48% |

| Operátor v prostoru 3 | 99% |

| Takt linky | 36,76 s/ks |

| Celková denní produkce | 2350 ks |

| Rozdíl vytížení | 51% |

Tabulka 6: Výsledky simulačního experimentu č.10.

| Pracovník | Vytížení |

|---|---|

| 1. Operátor v prostoru 1 | 63% |

| 2. Operátor v prostoru 1 | 63% |

| 1. Operátor v prostoru 2 | 49% |

| 2. Operátor v prostoru 2 | 49% |

| 1. Operátor v prostoru 3 | 50% |

| 2. Operátor v prostoru 3 | 50% |

| Takt linky | 36,69 s/ks |

| Celková denní produkce | 2354 ks |

| Rozdíl vytížení | 14% |

5. Analýza simulačních experimentů a doporučení

Provedené simulační experimenty naznačují, že nejlepších výsledků z pohledu celkové denní produkce ale i z pohledu rovnoměrného vytížení operátorů dosahuje model výrobní linky se čtyřmi operátory. Nejvyšší propustnost výrobní linky nabízí simulační experiment č. 7 avšak za cenu střední nevyváženosti distribuce pracovní náplně mezi jednotlivé operátory. Nejvyváženější distribuci pracovní náplně je dosaženo v simulačním experimentu č. 9 s minimálním rozdílem v počtu vyprodukovaných kusů (4 ks / směnu).

Vzhledem k malému rozdílu propustnosti výrobní linky a k podmínkám zadání je doporučeno využít rovnoměrnější distribuce pracovní náplně mezi operátory výrobní linky a využít schéma simulačního experimentu č. 9. Pokud je pro zadavatele prioritou propustnost výrobní linky se zajištěnými odbytovými možnostmi, je pak vhodnější využít schéma rozmístění operátorů ve výrobní lince podle simulačního experimentu č. 7 (rozdíl v měsíční produkci při nepřetržitém provozu představuje 374 ks). V tomto místě je třeba upozornit na skutečnost, že rozšíření výroby o jednoho operátora v nepřetržitém třísměnném provozu znamená dodatečné mzdové náklady třech lidí.

Přínos výrobní linky v obsazenosti dalším operátorem je 374 kusů za den. V případě obsazenosti výrobní linky třemi operátory v nepřetržitém provozu je přínos jednoho operátora za směnu 214 výrobků. Další operátor dosazený do výrobní linky však přináší za směnu pouze dalších 125 výrobků. Protože nebylo možné získat konkrétní data k vyhodnocení z ekonomického hlediska, zadavatel tedy musí zvážit, zda toto navýšení kapacity bude rentabilní, tedy zda příjmy z odbytu těchto kusů, které vzniknou navíc, pokryjí výrobní náklady navýšené navíc o mzdové náklady dalších třech operátorů.

Pokud by se z ekonomického hlediska nevyplatilo dosadit do výrobní linky čtvrtého operátora, pak je možné obsadit výrobní linku třemi operátory podle simulačního experimentu č. 4, který dosahuje nejlepší distribuci pracovní náplně mezi operátory výroby. Abychom zachovali nejvyšší dosaženou propustnost výrobní linky z experimentu simulace stávajícího stavu je třeba v průběhu směny změnit pozici operátora jeho přemístěním k obsluze jiného úseku výrobní linky.

Model s pěti operátory ve výrobní lince přináší navýšení o pouhých 18 ks za směnu oproti modelu se čtyřmi operátory ve výrobě, tj. přínos pouhých 8,5% v porovnání produkce operátora při obsazení třemi operátory. Přínos této změny není výrazný, navíc vytížení operátorů není dostatečně efektivní (vytížení pod 50%). Totéž platí i pro model se šesti operátory ve výrobní lince. Tyto varianty tedy nelze doporučit.

6. Závěr

Série navržených a následně provedených simulačních experimentů s využitím simulačního prostředí Witness odhalila produkční možnosti současného návrhu výrobní linky procesu výroby elektronických řídících jednotek automobilových motorů společnosti Continental Automotive Systems Czech Republic s.r.o. Provedené simulační experimenty rovněž nastínily další alternativy obsazení výrobní linky operátory, pokud se týká rozšiřování výrobních kapacit a efektivnější rozvržení pracovní náplně mezi jednotlivé operátory. Současně se podařilo určit hraniční kapacitní možnosti výrobní linky v jejím současném návrhu a určit její úzká místa v tomto bodě bránící dalšímu snižování taktu výrobní linky a zvyšování tak její propustnosti.

Literatura

- Banks, J. et al. 2005. “Discrete-event system simulation”. New Jersey: Prentice Hall, 608 p., ISBN: 0-13-144679-7.

- Beran, P. 2009. Simulační studie návrhu procesu výroby elektronických řídicích jednotek automobilových motorů. Diplomová práce. UTB ve Zlíně.

- Chramcov, B., Daníček, L. Simulační studie výroby krátkých hlavní ve společnosti Česká zbrojovka a.s., Sborník mezinárodní konference Witness 2009. Brno, , 1-7, 2009, ISBN: 978-80-214-3900-9.

Spoluautorom článku je Petr Beran, Univerzita Tomáše Bati ve Zlíně, Fakulta aplikované informatiky, Ústav infomatiky a umělé intelligence, Nad Stráněmi 4511, 760 05 Zlín, Česká republika