Simulačná analýza mnohovýrobkových výrobných systémov s využitím databázového rozhrania

03. November, 2010, Autor článku: Švančara Juraj, Elektrotechnika, Humanitné vedy

Ročník 3, číslo 11  Pridať príspevok

Pridať príspevok

Tento článok prináša ukážku priameho prepojenia databázového rozhrania programovo realizovaného v MS Access so simulačným nástrojom WITNESS. Poukazuje na výhody využívania databáz pri simulácii mnohovýrobkových výrobných systémoch (HMLV – High Mix – Low Volume Systems) vzhľadom na veľké množstvo parametrov, ktoré sú pre simulačné modely takýchto výrobných systémov rozhodujúce. Ako príklad bola zvolená časť linky na výrobu automobilov. Práca tiež naznačuje možnosti implementácie ďalších podprogramov a samostatných aplikácií do systému databáza – simulácia.

Tento článok prináša ukážku priameho prepojenia databázového rozhrania programovo realizovaného v MS Access so simulačným nástrojom WITNESS. Poukazuje na výhody využívania databáz pri simulácii mnohovýrobkových výrobných systémoch (HMLV – High Mix – Low Volume Systems) vzhľadom na veľké množstvo parametrov, ktoré sú pre simulačné modely takýchto výrobných systémov rozhodujúce. Ako príklad bola zvolená časť linky na výrobu automobilov. Práca tiež naznačuje možnosti implementácie ďalších podprogramov a samostatných aplikácií do systému databáza – simulácia.

1. Úvod

Analýza a optimalizácia výrobných systémov sa v praxi vykonáva najmä na základe skúseností a pomocou analytických prístupov (výrobné kalkulácie). Užitočným, avšak v našej podnikovej praxi stále menej využívaným nástrojom je simulácia s využitím vhodného softvéru, ktorá umožňuje overiť fungovanie výrobného systému pri rôznych variantoch organizácie a riadenia výroby na simulačnom modeli reprezentujúcom reálny výrobný systém.

Vo výrobných systémoch s veľkým sortimentom výrobkov je obzvlášť náročné zosúladiť výrobné operácie tak, aby sa minimalizovali procesy nepridávajúce hodnotu (prestoje strojov a výrobkov, prepravné procesy) a maximalizovala sa kapacita výrobnej linky pri dodržaní termínov dodania produktov. V mnohých prípadoch však ani špecialisti v tejto oblasti nedokážu presne predpovedať a správne zosúladiť všetky faktory ovplyvňujúce výrobný proces. Preto sa čoraz častejšie popri klasických deterministických metódach riadenia využívajú moderné metódy modelovania a simulácie, ktoré sú schopné rýchlejšie reagovať na meniace sa reálne podmienky.

K tomu aby simulačný model dôveryhodne reprezentoval reálny systém je potrebné, aby obsahoval všetky dôležité parametre výrobnej linky, rovnako ako parametre výrobných zákaziek. Práve pri simulácii mnohovýrobkových systémov, kde výrobnou linkou prechádzajú stovky až tisícky rôznych typov výrobkov, je veľmi náročné všetky parametre, ktoré výrobné zákazky so sebou nesú, vhodným spôsobom zadávať do simulačného modelu. Výrobné spoločnosti majú tieto dáta väčšinou uložené v databázových systémoch, a preto sa ako ideálny spôsob ich importovania do simulačného modelu javí prepojenie databázového systému priamo so simulačným softvérom. Táto práca prináša ukážku prepojenia simulačného systému WITNESS s databázovým systémom MS Access.

2. Mnohovýrobkové výrobné systémy

Podniky, ktorých cieľom je dlhodobá konkurencieschopnosť a prosperita, musia svoju výrobu prispôsobovať rôznorodým požiadavkám zákazníkov a vyrábať stále viac najrôznejších výrobkov, čím obrovsky narastá variabilita výroby. Na druhej strane však musia dosahovať vysokú úroveň kvality, byť spoľahlivé v dodržiavaní termínov, a to všetko pri nákladoch, ktoré sú bežne dosahované pri štandardnej hromadnej výrobe (Košturiak, 2006).

Mnohovýrobkové výrobné systémy (High Mix Low Volume – HMLV) sú v súčasnosti celosvetovým trendom v priemyselnej výrobe. Výrobné podniky s HMLV výrobným systémom často predstavujú sortiment výrobkov väčší ako 600 (väčšinou rozdelených do tzv. výrobkových rodín), pri objemoch 0 – 1000 kusov na typ (Mahoney, 1997). Takýto výrobný systém musí mať vysokú schopnosť prispôsobiť sa širokej škále vyrábaných výrobkov v snahe napĺňať rôznorodé a rýchlo sa meniace požiadavky zákazníkov. Typickým príkladom mnohovýrobkových výrobných systémov je výroba automobilov. Jednotlivé produkty a dielce na linkách sa navzájom líšia či už samotným typom alebo špecifickými vlastnosťami požadovanými zákazníkom.

S rastom rôznorodosti vyrábaných výrobkov rastie i zložitosť plánovania a riadenia výroby. Hlavné znaky výroby HMLV systémov sú:

- Tok materiálu cez výrobnú linku je premenlivý a záleží od aktuálne vyrábaných výrobných typov.

- Pracoviská sú často nastavované pri prechode na iný typ výrobku.

- Operačné a nastavovacie časy na pracoviskách sú pre jednotlivé výrobné typy výrobkov odlišné.

- Výrobná linka nie je vyvážená.

- Zariadenia a pracovníci musia byť prispôsobiví na variabilitu výroby.

- Zariadenia a pracovníci sú zvyčajne zlúčení podľa vykonávaného procesu – technologické usporiadanie pracovísk.

- Dlhé priebežné časy výroby.

- Potrebné medzioperačné zásobníky.

- Vysoké objemy rozpracovanej výroby (WIP).

Potrebné výrobné kapacity závisia od objemu a druhu vyrábaných výrobkov a je náročné ich predpovedať. Existujú rôzne prístupy na zefektívnenie mnohovýrobkových výrobných systémov, či už optimalizáciou výrobných dávok (Benjaafar, 1996), optimalizáciou veľkosti zásobníkov vo výrobe (Taofeng, 2006), optimalizáciou rozvrhovania výroby (Wang, 2008) alebo on-line optimalizáciou vybraných parametrov systému (Dhingra, 1992).

Tieto prístupy sú často podporované simuláciou výrobného procesu. Najmodernejšie simulačné programy ponúkajú možnosť zostrojiť modely obsahujúce prakticky nekonečné množstvo vyrábaných druhov výrobkov s rôznymi vlastnosťami, a pomerne presne tak do simulácie zahrnúť všetky potrebné detaily, ktoré sú pre HMLV charakteristické.

Vzhľadom na vysoký stupeň rôznorodosti výrobkov v takýchto výrobných systémoch, počet ich subkomponentov a vstupných parametrov je potrebné zamyslieť sa nad vhodným spôsobom ich zadávania do simulačného modelu. Niektoré simulačné systémy síce umožňujú priame prepojenie simulačného modelu s programom MS Excel, ale i zadávanie dát do tabuľkového softvéru tohto typu môže byť veľmi prácne. Výrobné podniky majú tieto dáta väčšinou uložené v databázových systémoch, a preto sa ako ideálny spôsob ich transportu do simulačného modelu javí ich priame prepojenie.

Rovnako výhodné je využívanie databázového systému na zápis výsledkov simulačných experimentov resp. údajov, ktoré sú výstupom simulácie. Databáza v tomto prípade ponúka možnosť uchovávať výsledky mnohých simulácií, ktoré je možné navzájom porovnávať, získavať dlhodobé priemerné hodnoty parametrov, či vrátiť sa k historickým údajom. Z databázy je v prípade potreby možné tieto hodnoty exportovať do externých súborov, prípadne iných programov na ďalšie spracovanie.

V tejto práci je ukážka prepojenia simulačného modelu v programovom prostredí WITNESS s databázovou aplikáciou v MS Access.

3. Model výrobného systému

Model zostrojený v simulačnom softvéri WITNESS predstavuje časť procesu výroby automobilov – lakovňu karosérií. Karosérie vstupujú do procesu podľa výrobného rozvrhu. Každá karoséria je označená vlastným typom, na základe ktorého sa nastavujú časy jednotlivých operácií. Tie sa pred spustením simulácie zapíšu do príslušných premenných na základe aktuálneho výrobného rozvrhu. Pretože cieľom príspevku nebola samotná analýza výrobnej linky, ale iba ukážka možnosti takejto analýzy, dáta opisujúce proces lakovania automobilov ako aj celkový počet parametrov sú v ukážke oproti realite zredukované. Používateľ má však možnosť tieto dáta rozšíriť podľa potreby.

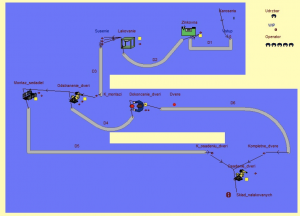

Samotný simulačný model tvorí 6 výrobných pracovísk rôznych typov, 6 pásových dopravníkov, 5 skladov, premenné reprezentujúce vlastnosti výrobného systému a príslušné vstupno-výstupné a riadiace pravidlá. Grafická podoba modelu časti výrobnej linky v programovom prostredí WITNESS je na obr. 1.

Obr. 1. Grafická podoba simulačného modelu v prostredí WITNESS

4. Databázové rozhranie k modelu výrobného systému

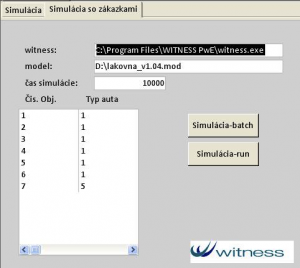

K uvedenému modelu výrobnej linky bola vytvorená databázová aplikácia v programe MS Access. Na komunikáciu medzi simulačným programom WITNESS a databázovým systémom MS Access sa využíva jazyk VBA (Visual Basic for Applications). Komunikácia systémov je zabezpečená príkazmi OLE. Dáta sú v databáze uložené v tabuľkách, ktorých štruktúra je navrhnutá s rešpektovaním princípov relačných databáz. Komunikačné rozhranie je vytvorené pomocou prehľadných formulárov (obr. 2-3).

Obr. 2. Databázové rozhranie – Hlavné menu

Používateľské rozhranie umožňuje nastaviť cesty k simulačnému programu WITNESS a k samotnému modelu. Rovnako je možné nakonfigurovať konkrétny typ vyrábaného vozidla pomocou výberu značky, modelu a farby (tieto údaje je možné editovať v samostatných podformulároch) a nastavenia jednotlivých operačných časov.

Formuláre detailných nastavení umožňujú definovať požadovaný čas simulačného experimentu, počet pracovníkov na jednotlivých pracoviskách, zostaviť požadovaný výrobný rozvrh s možnosťou opakovaného výberu rovnakého typu vozidla (obr. 3) a spustenie simulácie s animáciou alebo bez nej. Okrem spustenia simulácie výroby so zadaným výrobným plánom je možné simuláciu spustiť aj v tzv. testovacom režime (výroba neprebieha podľa výrobného rozvrhu, ale cyklicky sa opakuje podľa zadaného počtu výrobných typov), kde je možné nastaviť požadovaný čas simulačného behu a počet rôznych typov vyrábaných áut.

Obr. 3. Databázové rozhranie – nastavenia pre simuláciu

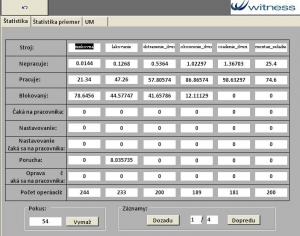

Na vyhodnotenie simulačných experimentov slúži formulár Štatistika (obr. 4) s tromi samostatnými podformulármi, kde dva podformuláre slúžia na prehľad štatistických ukazovateľ modelu pre každý jeden pokus samostatne, resp. ako aritmetický priemer všetkých pokusov uložených v databáze.

Obr. 4. Databázové rozhranie – Štatistika

5. Záver

Tento článok prezentuje ukážku databázového rozhrania programovo realizovaného v MS Access s priamym prepojením na simulačný model vo WITNESSe. Poukazuje na výhody využívania databáz pri simulácii najmä pri mnohovýrobkových výrobných systémoch (HMLV – High Mix – Low Volume Systems). Ako príklad takéhoto typu výroby bola zvolená časť linky na výrobu automobilov. Príspevok tiež naznačuje možnosti implementácie ďalších podprogramov či samostatných aplikácií do systému databáza – simulácia. Ako príklad je využitá aplikácia na automatické vyhľadávanie úzkych miest a rezerv výrobnej linky využívajúca koeficient synchronizácie.

Poďakovanie

Článok vznikol s podporou agentúry VEGA v projekte 1/0544/09.

Literatúra

- Benjaafar, S., Sheikhzadeh, M.: Relationships between Batch Sizes, Scheduling Policies, and Lead Times in Manufacturing Systems. Proceedings of the 1996 IEEE International Conference on Robotics and Automation, Minneapolis, Minnesota, 1996.

- Bielak, M., Králová, Z.: Využitie simulácie pri analýze úzkych miest vo výrobnom systéme. In: Process Control 2002: 5th International Scientific-Technical Conference, Kouty nad Desnou, Czech Republic, 9.-12.6.2002, Univerzita Pardubice 2002, R 160.

- Dhingra, J., Blankenship, G.: Online Parameter Optimization for a Multi-Product, Multi-Machine Manufacturing System. Proceedings of the 31st Conference on Decision and Control, Tucson, Arizona 1992.

- Hassan, A., Shaharoun, A.M.: Dynamic Scheduling in a Multi-Product Manufacturing System. University Teknologi Malaysia, 2007.

- Held, B.: Access VBA. Velká kniha řešení. Computer Press, Brno 2006, ISBN 80-251-1112-1.

- Jerz, V., Tolnay, M.: Simulácia diskrétnych systémov, Vydavateľstvo STU, Bratislava, 2006

- Košturiak, J., Frolík, Z.: Štíhlý a inovativní podnik. Alfa Publishing, Praha 2006, ISBN 80-86851-38-9.

- Mahoney, M. R.: High-Mix Low-Volume Manufacturing. Hewlett-Packard Company, 1997.

- Neoh, S.C., Morad, N., Lim, C.P., Aziz Z. A.: A Layered-Encoding Cascade Optimization Approach to Product-Mix Planning in High-Mix–Low-Volume Manufacturing. IEEE Transactions on Systems, Man, and Cybernetics, Part A: Systems and Humans, 2010, 40, 133-146.

- Viescas, J., Conrad, J.: Mistrovství v Microsoft Office Access 2007. Computer Press, 2008, ISBN 978-80-251-2162-7.

- Taofeng, Y., Wenmin H.: A Quantitative Method to Determine the Size of the Stock Buffer in front of the Bottleneck under Multi-Product. Proceedings of the 6th World Congress on Intelligent Control and Automation 2006, Dalian, China.

- Wang W., Yuan Ch., Liu X.: A Fuzzy Approach to Multi-product Mixed Production Job Shop Scheduling Algorithm. Fifth International Conference on Fuzzy Systems and Knowledge, 18-20 October 2008, Jinan, Shandong, China.

Spoluautorom článku je Ing. Michal Leporis, Ústav riadenia a priemyselnej informatiky FEI STU v Bratislave