Efektívnosť procesu výroby železničných vagóvnov

13. Jún, 2012, Autor článku: Kokoška Ladislav, Strojárstvo

Ročník 5, číslo 6  Pridať príspevok

Pridať príspevok

![]() Aby v súčasnej dobe sme sa dokázali prispôsobiť trendom vysokého rozvoja a dynamickým zmenám, je dôležité sústrediť pozornosť vo výrobe najmä na kvalitu, ekonomickú efektívnosť investícii na dosahovanie a zvyšovanie technických a kvalitných požiadaviek, ktoré sú neustále menené konkurenčným prostredím. Jednoducho potrebujeme skvalitniť a zefektívniť služby poskytujúce klientom.

Aby v súčasnej dobe sme sa dokázali prispôsobiť trendom vysokého rozvoja a dynamickým zmenám, je dôležité sústrediť pozornosť vo výrobe najmä na kvalitu, ekonomickú efektívnosť investícii na dosahovanie a zvyšovanie technických a kvalitných požiadaviek, ktoré sú neustále menené konkurenčným prostredím. Jednoducho potrebujeme skvalitniť a zefektívniť služby poskytujúce klientom.

Úvod

Hlavnou úlohou spoločnosti Tatravagónka a. s. Poprad je zabezpečenie optimálneho priebehu výrobného procesu za účelom dosiahnutia konečného efektu zameraného na uspokojenie potrieb zákazníka s čo najväčšou pružnosťou, presnosťou, kvalitou a hospodárnosťou. Spoločnosť má jasne vyprofilovaný svoj výrobný program, ale rozhodujúcim faktorom jej úspechu a budúcnosti je neustále zdokonaľovanie výrobného procesu, čo urýchli zavedenie výrobku na trh. V tejto situácií dôležitú úlohu zohráva práve oblasť projektovania výrobných systémov.

Existuje mnoho metód a postupov ako zvyšovať hospodárnosť a zefektívniť proces výroby. Jednou z možností je zmena materiálového toku, alebo skrátenie priebežnej doby výroby, prípadne zmena rozmiestnenia výrobných zariadení. Nesprávne navrhnutá dispozícia v konečnom dôsledku predstavuje rast výrobných nákladov a tým aj zníženie konkurenčnej schopnosti podniku. Odstránenie nepotrebných ciest a plôch šetrí zbytočné pohyby pracovníkov, zlepšuje možnosti komunikácie medzi robotníkmi a manažmentom.

1. Analýza výrobného procesu výroby vagónov

Hlavným výrobným programom TATRAVAGÓNKY a. s. Poprad je výroba nákladných železničných vozňov všetkých typov včítane podvozkov pod nákladné vozne a výrobky pre osobnú prepravu. Veľký dôraz kladie na zabezpečenie kvality výrobkov a služieb pre zákazníkov. Medzi technológie bežne prevádzané v podniku patria: strihanie, tvárnenie, trieskové obrábanie, zváranie poloautomatmi, automatmi a robotmi, obalenou elektródou, plameňom, oblúkové naváranie svorníkov, povrchové úpravy, rovnanie, tepelné spracovanie a ostatné technológie.

Základným materiálom, ktorý sa používa sú prevažne konštrukčné ocele nízkolegované a medzou klzu Re=355 MPa , ale aj termomechanicky spracované ocele s medzou klzu väčšou ako 355 MPa do 700 MPa, stredne legované ocele s medzou klzu väčšou ako 355 MPa do 460 MPa, vysokolegované nehrdzavejúce austenitické Cr-Ni ocele, hliníkové zliatiny prirodzene vytvrditeľné s medzou klzu Re=275 MPa.

Tento základný materiál obsahuje všetky druhy plechov, profilov a trubiek. Okrem toho sa používajú odliatky, výkovky, subdodávky brzdy, ťahadlové ústrojenstva, dvojkolia a spojovací materiál. Výrobný proces sa začína vždy otryskavaním materiálu, pokračuje delením polotovarov, trieskovým opracovaním, tvárnením, na CNC riadených obrábacích strojoch sa dokončujú najzložitejšie tvary dielcov. Montáž sa vykonáva prevažné v prípravkoch s mechanickým alebo pneumatickým upínaním. Zostehované diely sa zvárajú, rovnajú a povrchovo upravujú.

1.1 Rozloženie výroby v Tatravagónke a.s.

Prevádzka I – výroba na tejto prevádzke prebieha podľa technologického usporiadania. Hutný materiál zo skladu je na túto prevádzku vydávaný na princípe postupného odberu, ktorý sa po otrieskaní delí strihaním, pálením a rezaním. Nasledujú ďalšie výrobné operácie frézovanie, hobľovanie, sústruženie, vŕtanie a ohýbanie.

Prevádzka II – predstavuje samostatný subjekt na výrobu podvozkov. Z hľadiska výrobného zabezpečenia je samostatná. Na každom z jednotlivých stredísk sú jednotlivé výrobné procesy, ktoré sa navzájom doplňujú a konečným produktom je hotový výrobok – podvozok. Jednotlivé výrobné procesy začínajú vstupom materiálu, ktorý sa začína otrieskavaním, delením na jednotlivé dielce, ktoré vstupujú do montážnych stredísk, kde vzniká podvozok, ktorý sa následne povrchovo upravuje a hotový na preberacej koľaji predáva zástupcom jednotlivých odberateľov. Na tejto prevádzke sa vyrábajú podvozky a hlavné priečniky a predstavky nákladných vozňov.

Prevádzka III – výroba nákladných železničných vozňov (montáž, zváranie, kompletizácia).

Prevádzka IV – Hlavnou náplňou tejto prevádzky je výroba podskupín pre prevádzku III. a výroba podskupín osobných vagónov pre externých zákazníkov, výroba oceľových zvarencov pre výrobcov prímestských vlakových súprav, električiek a súprav pre mestá. Ide o výrobu kabín priečnikov, bočníc, koncových prechodov a podskupín kostier.

Prevádzka V – na tejto prevádzke sa vykonávajú povrchové úpravy nákladných vagónov. Kostry vyrobené na prevádzke III. sa presúvajú na prepravných vozíkoch do otrieskavacej kabíny. Po otrieskaní sa striekajú základnou farbou a po montáži brzdy sa pripravujú na vrchný náter. Nastriekaním vrchnej farby a popísaním šablón je vagón pripravený na predaj.

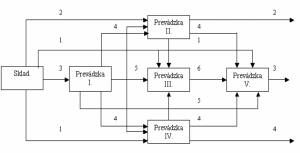

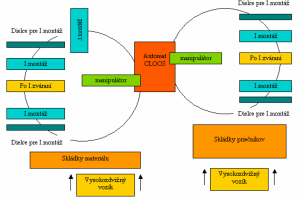

Jednotlivé prevádzky sú pospájané materiálovým tokom. Materiálový tok je organizovaný pohyb materiálu, ktorý spája výrobné operácie alebo jednotlivé výrobné fázy prevádzok. Na zabezpečenie materiálového toku a optimálneho transformačného procesu sa využívajú tieto druhy vnútropodnikovej dopravy: železničná doprava, cestná doprava – nákladné automobily, elektrické plošinové a vysokozdvižné vozíky, motorové vysokozdvižné vozíky.

![]()

Obr. 1 Zjednodušená schéma vnútropodnikovej dopravy

1.2 Výrobné procesy výroby vagónov

Vagónová výroba kladie vysoké požiadavky na priestrannosť výrobných hál a priestranstiev pre manipuláciu. Základnou požiadavkou pre takýto druh výroby je nutnosť koľajovej siete medzi jednotlivými objektmi a jej následné prepojenie na centrálnu železničnú trať. Ďalšou potrebou je dostatočné vybavenie vyhovujúcimi manipulačnými a prepravnými zariadeniami, ktoré vyhovujú potrebám výroby, a taktiež dostatočne dimenzovanými energetickými zdrojmi a rozvodom technických plynov.

Dôsledkom takto zložitej výroby je potom pohyb veľkého množstva materiálu, s ktorým sú spojené nielen vysoké nároky na manipuláciu s materiálom, ale aj organizácia a riadenie výrobných procesov. Na presun materiálu na pracoviská, presun po skupín, kostier a hotových vagónov nám slúžia mostové žeriavy. Výroba je zameraná na nákladné nádržkové, kryté, otvorené, plošinové a špeciálne vozne. Príklady niektorých vozňov vyrábaných na prevádzke III. sú znázornené na obr. 2.

(a)

(b)

(c)

Obr. 2 Nákladné železničné vagónytypu: a) Sggrss 80“ b) Habbillns c) Sgnss 60“

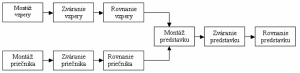

Výrobný proces výroby vagónov zahŕňa montáž, zváranie, rovnanie a konečnú kompletizáciu. Organizácia výrobného procesu je závislá od prísunu jednotlivých dielcov dodávaných z prevádzky I a podskupín vyrábaných na prevádzke II. a IV. Výroba na prevádzke III. je delená podľa typu výrobku a technologicky rozmiestnená od výroby menších podskupín až po finálny výrobok.

To znamená, že výrobný proces sa skladá z viacerých operácií. Jednotlivé operácie prebiehajú postupne, nasledujúca operácia sa vykonáva až po skončení predchádzajúcej operácie. Súčasťou nákladného vagóna ako finálneho výrobku je súbor podskupín, ktoré sa navzájom kompletizujú na montážnej linke príslušného druhu výrobku. Hlavné podskupiny kostry spodku sú predstavky, pozdĺžniky.

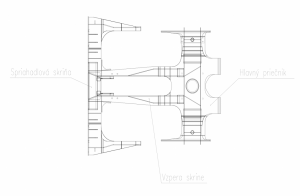

1.2.1 Popis predstavku

Predstavok je krajná časť vagóna, ktorá spája kostru vagóna s podvozkom a spriahadlovým zariadením. Na jednom vagóne sa nachádzajú dva predstavky na oboch koncoch. Samotný predstavok je komplikovaný a zložitý zverenec skladajúci sa z množstva menších častí rozdelených do ďalších podskupín. Jednotlivé podskupiny sú zobrazené na obrázku 2.

Výroba podskupín ako vzpera spriahadlovej skrine a hlavný priečnik sa montujú a zvárajú samostatne. Základným zariadením, ktoré je potrebné pre zhotovenie predstavkov a jednotlivých podskupín je súbor prípravkov, ktoré sú potrebné pri všetkých operáciách ako montáž, zváranie a rovnanie.

Technologický postup výroby predstavku

Technologický postup výroby predstavku a jeho podskupín je založený na troch základných operáciách (montáž, zváranie a rovnanie). Zhotovenie vzpery spriahadlovej skrine a hlavného priečnika, ktorý sa dováža z prevádzky II. Schematický postup výroby je znázornený na nasledujúcej schéme.

Obr. 4 Schéma výroby predstavku

Preprava predstavkov

Výroba predstavkov je umiestnená na rôznych miestach podniku, čo si vyžaduje koordináciu všetkých manipulačných prác. Jednu prepravnú jednotku tvorí preprava dvoch predstavkov na jednom vagóne.

Tab. 1 Dĺžky prepravných ciest

| Typ predstavku | Dĺžka prepravnej cesty na jednu dávku [km] | Mesačná kadencia vagónov [ks] | Dĺžka prepravnej cesty za mesiac [km] |

|---|---|---|---|

| Habbillns | 0,5 | 20 | 10 |

| Sgnss 60“ | 1,6 | 22 | 32,2 |

| Sggrss 80“ | 0,8 | 30 | 24 |

| Spolu | 66,2 |

V tabuľke 1 je dĺžka prepravných ciest, ktorú treba prekonať na zabezpečenie prepravy medzi jednotlivými objektmi za účelom prepravy predstavkov. V tabuľke je zahrnutá iba preprava vozidlom s nákladom, nie je tam zahrnutý pohyb vozidla bez bremena resp. na prázdno.

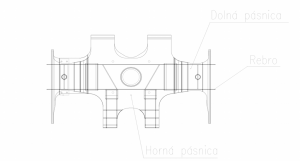

1.2.2 Popis hlavného priečnika

Konštrukčné riešenie pozostáva z krabicového zvarenca, z nosných prvkov tvorených hornou a dolnou pásnicou vzájomne prepojených stojinami. Medzi stojinami sú rebrá, ktoré zabezpečujú tuhosť zvárenca. Otvory v stojinách slúžia na umiestnenie brzdových potrubí. Jednotlivé podskupiny sú zobrazené na obrázku 5.

Pracovisko na výrobu hlavných priečnikov vagónov sa nachádza vo výrobnej hale na prevádzke II., ktorá je orientovaná hlavne na výrobu podvozkov.

Technologický postup výroby hlavného priečnika

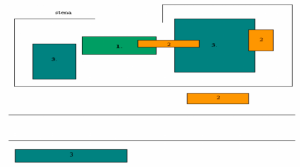

Montáž priečnika sa vykonáva v montážnych prípravkoch, ktoré zabezpečujú polohu dielcov. Pracovisko výroby hlavných priečnikov (obr. 6) pozostáva z:

- kompletného viacúčelového robotizovaného pracoviska,

- manipulačných zariadení,

- montážnych a montážno-zváracich prípravkoch

Obr. 6 Schéma usporiadania pracoviska montáže a zvárania priečnikov na prevádzke II.

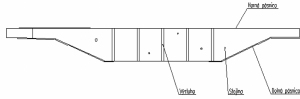

1.2.3 Popis pozdĺžnika

Pozdĺžnik je dôležitou časťou kostry vagóna a svojimi rozmermi je najväčší z hlavných podskupín. Výroba pozdĺžnikov v súčasnosti prebieha v každej výrobnej linke určitého druhu vagóna. Zaberá veľké priestory výrobných hál a tým sa znižuje využívanie výrobných priestorov na montáž kostry a finálizáciu hotového vagóna. Jednotlivé podskupiny sú zobrazené na obrázku 7.

Technologický postup výroby pozdĺžnika

Montáž hornej a dolnej pásnice prebieha v univerzálnom prípravku, v ktorom sa z viacerých kusov pásnic zmontuje a zvarí celá pásnica. Vyrovnaný pozdĺžnik sa preloží na skládku, kde je pripravený do montáže kostry. Manipulácia všetkých pozdĺžnikov sa musí vykonávať dvoma mostovými žeriavmi, kvôli jeho celkovej dĺžke.

1.3 Zhodnotenie súčasného stavu

Cieľom analýzy súčasného stavu bolo spracovanie a pochopenie analyzovaného procesu za účelom zistenia výskytu nedostatkov vo výrobnom procese výroby hlavných podskupín vagónov. Keďže súčasný trend vývoja trhu si vyžaduje zvýšenie variantnosti výroby, dospeli sme, že výrobné priestory nie sú prispôsobené týmto podmienkam.

Zistené nedostatky súčasného stavu výroby:

- Neefektívne rozloženie výroby predstavkov a pozdĺžnikov vo výrobných objektoch z dôvodu rozmiestnenia výroby na každej výrobnej linke.

- Prevádzka II. je orientovaná na výrobu podvozkov a preto výroba hlavných priečnikov a ostatných vagónových podskupín nie je vhodná na tejto prevádzke.

- Pomerne vysoké náklady na mimoobjektovú manipuláciu, spôsobené dlhými manipulačnými cestami od miesta zhotovenia k montážnej linke daného typu vagóna.

- Nízke využitie zariadení pre zhotovenie podskupín.

- Veľké skladovacie a výrobné plochy objektov vyrábaných podskupín.

2. Návrh opatrení na zlepšenie súčasného stavu

Progresívny rozvoj spoločnosti si vyžaduje znížiť sériovosť výroby vagónov a zvýšiť sortimentnú skladbu typov vagónov. V súčasnosti už prebieha výroba rôznych typov vagónov a keďže výsledkom analýzy súčasného stavu výroby sú určité nedostatky, navrhujem riešenie na zefektívnenie výroby hlavných podskupín – priečnikov, predstavkov a pozdĺžnikov vagónov y dôvodu lepšieho využitia výrobných priestorov.

2.1 Predmetné usporiadanie výroby

Pre výrobnú dispozíciu zoskupenia výroby priečnikov, predstavkov volíme predmetné usporiadania prípravkov a zariadení. Postup a smer výroby je priamy. Začína vstupom dielcov na skládky, nasleduje súčasne zhotovenie spriahadlových skríň a hlavných priečnikov. Výroba týchto podskupín postupuje cez jednotlivé montáže, zváranie v univerzálnom zváracom prípravku, rovnanie a následné uskladnenie hotových priečnikov a spriahadlových skríň. Tieto dve skládky spolu so skládkou dielcov tvoria vstup pre zhotovenie jednotlivých druhov predstavkov. Návrh robotizovaného pracoviska na montáž, zváranie hlavných priečnikov je znázornené na obr. 8. Realizácia výroby priečnikov a predstavkov je možná za podmienok:

- presťahovať zvárací automat CLOOS z prevádzky II.,

- doplniť dva manipulátory ku zváraciemu automatu,

- inštalácia odberných miest pre technické plyny (kyslík, acetylén).

Pri splnení uvedených podmienok by bola prevádzka schopná zabezpečiť výrobu predstavkov pre 5 typov vagónov.

Obr. 8 Schéma nového rozmiestnenia výroby hlavného priečnika

2.2 Návrh univerzalizácie prípravkov

Jedným zo záverov analýzy súčasného stavu procesu je nízky stupeň využitia prípravkov, čo spôsobuje vysoké náklady na výrobu. Tieto zariadenia sú vyrobené s pevnou konštrukciou na rozmer polovýrobku pre danú operáciu. To má ďalej za následok množstvo operácii, ktoré požadujú špeciálne prípravky a tým je použitých mnoho prípravkov s nízkym využitím.

Jednou z možností odstránenia tohto stavu a zvýšenia využitia zariadení je použitie zariadení s pohyblivým nastavením jednotlivých konštrukčných častí na dorázových a upínacich prvkoch, čo umožní univerzálnejšie využitie. Konštrukcia jednotlivých špecializovaných pripravkov sa líši iba v rôznom riešení dorázových a upínacích prvkov. Podľa toho rozoznávame štyri typy: montážny prípravok, zvárací prípravok, rovnací prípravok a vŕtacie prípravky.

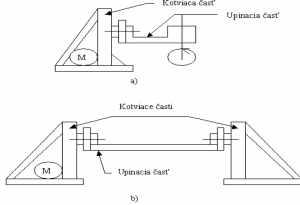

2.2.1 Konštrukcia univerzálneho prípravku

Zvárací prípravok pozostáva z dvoch základných konštrukčných častí. Prvú časť tvorí kotviaca časť, zabezpečuje ustavenie a ukotvenie prípravku. Súčasťou je elektromotor na zabezpečenie pohybu upínacej časti. Druhú časť tvorí upínacia časť, na ktorú sa upína polotovar a nastavuje sa do požadovaných polôh v dvoch smeroch.

Univerzálne zváracie prípravky sa vyhotovia prestavbou existujúcich špeciálnych prípravkov zavedením vhodných pohyblivých dorazov a upínacích prvkov na upínacej časti. Kotviaca časť ostane bez zmien. Tieto univerzálne zváracie prípravky sa budú využívať na zváranie rôznych typov vzpier, rôznych typov priečikov a predstavkov a rôznych typov pozdĺžnikov. Zváracie prípravky sú zakreslené na obr.9.

Obr. 9 Schéma zváracích prípravkov a) jedna kotviaca časť, b) dve kotviace časti

Záver

Silná konkurencia, globalizácia, tlak trhu a zákazníkov núti výrobcov dodávať viac produktov, častejšie inovovať, zavádzať nové produkty a zvyšovať kvalitu výrobkov. Možno konštatovať, že práve tieto zmeny spôsobujú menšiu sériovosť, ale vyššie náklady. Preto je potrebné venovať sa práve výrobe, hľadať vhodné riešenia ako prispieť k zníženiu nákladov a zvýšeniu výkonov vo výrobnom procese. Tento príspevok sa zaoberá problematikou výrobného procesu výroby vagónov, ktorého cieľom bolo analyzovať súčasný stav výroby vagónov a navrhnúť optimálne riešenie vedúce k zvýšeniu efektívnosti výrobného procesu.

Navrhovaným riešením je predmetné rozmiestnenie výroby hlavných podskupín – priečnikov, predstavkov a pozdĺžnikov vagónov. Návrh rieši nedostatky zistené analýzou efektívnejším využitím výrobných priestorov, súvislým prepojením výrobného procesu a zoskupením výroby predstavkov a hlavných priečnikov v jednom výrobnom objekte. V konečnom dôsledku výsledok tejto práce závisí od odbornej pripravenosti. Vyžaduje si odborný prístup k práci a spájanie teórie s praxou. Racionálne uplatnenie týchto poznatkov skvalitňuje a zdokonaľuje proces výroby, čo vedie k celkovej efektívnosti.

Literatúra

- Lambert, D.,Stock, J.,Ellram, L.: Logistika, Computer Press, Praha, ISBN 80-7226-2211

- Košturiak, G.: Projektovanie výrobných systémov pre 21. storočie, Žilina, 2002

- Spišák, E.: Technické materiály, interný študijný materiál