Automatizované dávkovacie pracovisko I.

02. December, 2009, Autor článku: Lelkes Zoltán, Elektrotechnika, Študentské práce

Ročník 2, číslo 12  Pridať príspevok

Pridať príspevok

Cieľom tejto práce bolo navrhnúť riadenie na báze softPLC a monitorovanie dávkovacieho pracoviska a rekonštrukciu už existujúceho pracoviska, ktoré sa skladá z dvoch zásobníkov pre teplú a studenú vodu a jedného zmiešavacieho zásobníka, ktorý je základom pre tenzometrickú váhu. Pracovisko spadá do odvetvia: automatizované systémy riadenia. Automatizácia zahŕňa nielen riadenie systému na báze PLC, ale aj snímanie technologických veličín, monitorovanie celého pracoviska.

Cieľom tejto práce bolo navrhnúť riadenie na báze softPLC a monitorovanie dávkovacieho pracoviska a rekonštrukciu už existujúceho pracoviska, ktoré sa skladá z dvoch zásobníkov pre teplú a studenú vodu a jedného zmiešavacieho zásobníka, ktorý je základom pre tenzometrickú váhu. Pracovisko spadá do odvetvia: automatizované systémy riadenia. Automatizácia zahŕňa nielen riadenie systému na báze PLC, ale aj snímanie technologických veličín, monitorovanie celého pracoviska.

Táto práca sa skladá z dvoch častí: prvá časť je teoretická časť, kde som zahrnul najdôležitejšie aspekty potrebné na pochopenie fungovania automatizovaného dávkovacieho pracoviska a opis technologického pracoviska (princípy snímačov, realizácia meracích kanálov využité technológie). V druhej častí oboznámim čitateľa s konkrétnymi riešeniami, ktoré som aplikoval.

1 Úvod

Rýchly rozvoj súčasných technológií závisí predovšetkým od neustáleho zdokonaľovania a racionalizácie spoločnej výroby. Rozhodujúcimi činiteľmi, ktoré v podstatnej miere ovplyvňujú tento rozvoj, sú využívanie a aplikácia vedy a techniky. Dôkazom toho je aj to, že poslaním automatizácie je nielen vyvíjať meracie zariadenie, priemyselné roboty a manipulátory, automatizované linky, ale hlavne aplikovať ich vo výrobe, zabezpečovať návratnosť zdrojov vynaložených na ich výskum. Automatizačné systémy používajúce váženie a váhy sa v súčasnosti používajú v širokom rozsahu aplikácii po celom svete. Môžeme ich nájsť v chemickom, potravinárskom i v stavebnom priemysle. Vo všetkých týchto prípadoch sa najčastejšie využívajú práve tenzometrické váhy.

2 Snímanie technologických veličín

Svetový trh so snímačmi stále podstatne narastá. Ukazuje sa, že výber snímača na konkrétne využitie nie je jednoduchou úlohou. Trh ponúka snímače pre všetky druhy meraných veličín. Cena snímačov nezávisí iba od použitej technológie, ale aj od hromadnosti výroby.

Snímače prevádzajú informáciu z fyzikálnej oblasti meranej veličiny do inej fyzikálnej oblasti, najčastejšie na elektrický signál alebo na elektrický parameter. Obvykle tento signál je nedostatočný a treba ho zosilniť. Na zosilnenie a úpravu signálu sa používajú špeciálne operačné zosilňovače. Typickým predstaviteľom sú obvody AD524, AD625.

V praxi sa vyskytujú dvoj-, troj- a štvorvodičové prevodníky. Dvojvodičové pripojenie je dnes prakticky najpoužívanejšie riešenie. Napájanie aj výstupný prúd používa ten istý pár vodičov.

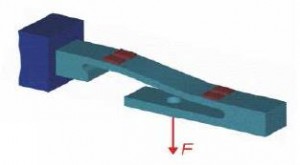

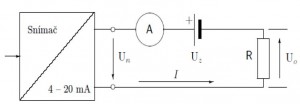

Obr. 1: dvojvodičové zapojenie snímača

Výhody: cena za pripojenie, malé rozmery, neobsahuje transformátor a zdroj, nemá nároky na stabilitu a presnosť napájacieho zdroja, jednoduchá identifikácia poruchy – 0 mA je mimo rozsah! Nevýhody: výstup je len prúdový 4–20 mA, nemôže priamo ovládať výkonové zariadenia, obvykle nie je galvanicky oddelený.

3 Meranie teploty

Teplota je termodynamická stavová veličina definovaná na základe účinnosti vratného Carnotovho cyklu. Lord Kelvin definoval termodynamickú stupnicu na základe trojného bodu vody, to znamená na základe rovnovážneho stavu troch skupenstiev vody (ľadu, vody a nasýtenej vodnej pary). Teplota trojného bodu vody má v termodynamickej stupnici hodnotu T = 273,16 K.

Základnou jednotkou termodynamickej teploty je kelvin, ale ako jednotka teploty sa používa aj stupeň Celzia (°C).

Rozoznávame dve kategórie metód pri meraní teploty – kontaktné a radiačné. Keď sa využívajú metódy patriace do prvej kategórie, objekt merania je v kontakte s teplomerom. To má za následok, že určitú dobu bude trvať, kým citlivý prvok teplomera úplne zareaguje na teplotu meraného objektu. Deje sa tak približne podľa diferenciálnej rovnice prvého rádu. Časová konštanta sa pritom určí z tepelnej kapacity snímača a tepelného odporu medzi snímačom a meraným objektom. Druhá kategória metód sa zakladá na meraní tepelného vyžarovania meraného objektu. Tepelné zaťaženie pri takejto metóde je zanedbateľné.

Vo všeobecnosti meradlá teploty využívajú niekoľko základných princípov:

- teplotnú rozťažnosť tuhých, kvapalných alebo plynných látok (dilatačné teplomery),

- zmenu elektrických vlastností v závislosti od zmeny teploty (využíva sa teplotná závislosť elektrického odporu vodičov),

- snímanie žiarenia – látky vysielajú pri každej teplote T > 0 K tepelné žiarenie.

V priemyselnej praxi sa používajú hlavne normalizované typy, ktoré môžeme rozdeliť na dve základné skupiny: odporové – pracujúce na princípe zmeny odporu materiálu s meniacou sa teplotou a termočlánky – využívajú Seebeckov jav – vznik termoelektrického napätia na styku dvoch kovov.

Odporové snímače využívajú známy fyzikálny zákon, z ktorého vyplýva, že ak sa pri zmene teploty zmení dĺžka l, alebo prierez S materiálu s vodivosťou ρ, zmení sa aj jeho odpor R. Zmena rozmerov s teplotou je výrazná u kovov, používa sa najmä platina pre svoju stabilitu. Najznámejšie sú snímače Pt100, čo znamená, že platinový drôtik má pri teplote 0°C odpor 100Ω. Okrem toho sa používajú snímače Pt500, Pt1000, Ni1000, Cu50 a ďalšie.

Platina má vysoký bod topenia (1769 °C), chemicky je veľmi stabilná, odolná voči oxidácii a dá sa dosiahnuť jej vysoká čistota, má výbornú linearitu. Jej teplotnú charakteristiku uvádza vzťah 1

| (1) |

pričom R(0) je odpor pri 0 °C. Hodnoty koeficientov sa špecifikujú podľa noriem a teplotných rozsahov. Napríklad podľa normy DIN-IEC 751 sa odpor snímača s označením Pt100 charakterizuje takto:

a = 3,90802*10-3 K-1

b = −5,8020*10-7 K-2

c = 4,2735*10-10 K-3

Dovolená odchýlka odporu v prípade snímača Pt100 triedy presnosti A dosahuje pri 0 °C len 0,06%, čo odpovedá dovolenej odchýlke teploty 0,15 K.

4 Meranie výšky hladiny

Snímače výšky hladiny s elektrickým výstupom sa dajú klasifikovať podľa rôznych hľadísk. Najčastejšie sa triedia podľa použitého funkčného princípu alebo podľa spôsobu zmeny účinkov či fyzikálnych parametrov meniacej sa hladiny na vytvorenie výstupného signálu:

- hladinomery využívajúce mechanické alebo silové účinky: elektromechanický princíp,

- hladinomery využívajúce zmeny hydrostatického tlaku kvapaliny,

- hladinomery využívajúce zmeny elektrických parametrov: kapacitné/ vodivostné,

- hladinomery využívajúce zmeny fyzikálnych parametrov, ako je šírenie ultrazvukových vĺn.

Vodivostné snímače hladiny využívajú vodivostný princíp merania výšky hladiny, preto sú vhodné len na limitné meranie vodivých kvapalín. Sú to jednoduché snímače a cenovo veľmi výhodné. Používajú sa najmä v potravinárskom priemysle, vo výrobe nápoja, v automobilovom priemysle.

Limitné snímače sa využívajú na signalizáciu dolnej alebo hornej hranice hladiny. Často sa používajú popri kontinuálnom meraní a zabezpečujú v prípade poruchy kontinuálneho merania dolné, respektíve horné hranice merania hladiny.

5 Meranie hmotností

V medzinárodnej sústave jednotiek SI sa hmotnosť zaraďuje medzi základné veličiny. Charakterizuje základnú vlastnosť všetkých hmotných objektov. Základnou jednotkou hmotnosti je kilogram. Je to jednotka, ktorá sa nedá definovať na základe fyzikálneho javu, preto sa definuje na základe zhmotnenej miery.

Meranie hmotnosti sa nazýva váženie. Váženie je jedno z najpresnejších fyzikálnych meraní. Špičkové váhy majú dovolenú chybu 0,010 až 0,015% meracieho rozsahu. Keďže sa hmotnosť telesa určuje na základe jeho tiaže, teda silového účinku na meradlo, váhy a silomery často využívajú rovnaké fyzikálne princípy a konštrukčné riešenia. V konštrukcii váh sa využíva široká paleta fyzikálnych a konštrukčných princípov. Podľa použitého princípu sa teda váhy dajú rozdeliť na: mechanické: pružinové a pákové, elektromechanické: kapacitné, odporové, indukčnostné a piezoelektrické.

Tenzometrické váhy sa vyrábajú vo veľmi širokom rozsahu od 2 kg až po 200 ton. Konkrétne aplikačné použitia sú napríklad: meranie množstva látky v zásobníkoch – nádržiach, pásové váhy, meranie hmotností nákladných automobilov, dávkovacie zariadenia, typické najmä pre tuhé látky.

Základom tenzometrickej váhy je pružný deformačný člen, na ktorom sa nachádzajú tenzometre. Tvary deformačných členov sú rôzne, často sa podobajú na deformačné členy snímačov síl. Používa sa nosník, valec, špirála a podobne.

Deformačné členy sa vyrábajú z materiálu, ktorý dobre prenáša deformácie, napr. z hliníkovej zliatiny, alebo ocele.

Na odstránenie určitých nedostatkov konvenčných deformačných členov sa využíva špirálovitý deformačný člen v tvare vinutej pružiny. Okrem pružiny sa ešte využívajú aj ďalšie deformačné členy, ktoré majú inú geometriu, ale využívajú taký istý princíp.

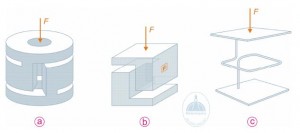

Obr. 3: Tvary špirálovitých deformačných členov a) plochý kruhovitý člen, b) špirálový deformačný člen v tvare kocky, c) drôtový deformačný člen

Napríklad deformačný člen v tvare kvádra s hranou približne 38 mm a výškou približne 33 mm meria zaťaženie až do 4500 kg. Na druhej strane napríklad drôtový deformačný člen sa dá použiť na meranie nominálneho zaťaženia 1 kg.

V súčasnosti sa v snímačoch hmotnosti aplikovaných na statické váženie používajú kovové fóliové tenzometre. Zapájajú sa do Wheatstonovho mostíka. Umiestňujú sa na deformačný člen. Tenzometrické váhy majú jednoduchú konštrukciu a vysokú prevádzkovú spoľahlivosť. Značným zdrojom chýb je nestálosť mechanických vlastností deformačného člena, čo býva spôsobené najmä teplotnými vplyvmi, únavou materiálu.

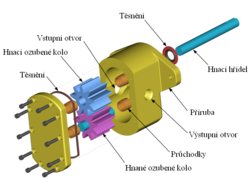

6 Zubové čerpadlo

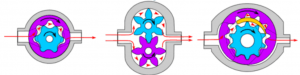

Zubové čerpadlo sa používa k čerpaniu kvapaliny pomocou dvoch ozubených koliesok. Jedná sa o jedno z najbežnejších typov čerpadiel používaných v hydraulických systémoch. Princíp zubového čerpadla je založený na tom, že dvojice zubov ozubených kolies môžu prenášať čerpanú látku, a zároveň tesniť, pokiaľ do sebe zapadnú.

Rozlišujú sa dva základné typy:

- klasické zubové čerpadlo pozostává z dvoch totožných ozubených kolies s vonkajším ozubením,

- excentrické zubové čerpadlo sa skladá z jedného ozubeného kolesa s vonkajším a z jedného ozubeného kolesa s vnútorným ozubením.

Konštrukcia jednotlivých typov čerpadiel sa líši podľa toho, k čomu je čerpadlo využívané. Klasické zubové čerpadlo (obr. 1b) sa používa predovšetkým pre čerpanie kvapaliny – oleje v hydraulických systémoch, napríklad stavebné stroje; bagre, rýpadla. Ďalší zo základných typov je excentrické čerpadlo pre olejové pumpy v automobiloch (obr. 1a) a excentrické čerpadlo určené pre čerpanie kvapalín vysokej viskozity.

(obr. 1c).

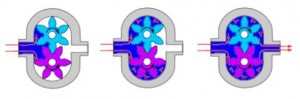

Obr.5: Typy zubových čerpadiel

Princíp činnosti:

- načerpanie kvapaliny do skrine čerpadla: rotujúce ozubené koleso – hnacie ozubené koleso (modré koleso, hnané ozubené koleso fialové) spôsobí podtlak na vstupnej strane čerpadla, čím dôjde k načerpaniu kvapaliny do čerpadla,

- unášanie kvapaliny ozubenými kolieskami,

- výstup kvapaliny zo skrine čerpadla: nakoniec je kvapalina vytlačená cez výstupný otvor.

7 EtherCAT

EtherCAT je otvorená real–time Ethernetová sieť, vyvinutá nemeckou spoločnosťou Beckhoff, ktorá pri svojom uvedení pred približne piatimi rokmi otvorila nové možnosti v oblasti priemyselných komunikačných zberníc.

Medzi hlavné výhody siete typu EtherCAT patrí možnosť pripojenia 65535 zariadení a dĺžka jej zbernicového cyklu 30 µs pre 1000 vstupných a výstupných binárnych signálov. Pri nadviazaní komunikácie je možné cez jeden rámec (Ethernet frame) vymeniť 1486 bytov procesných dát, čo je ekvivalentné s 12000 digitálnymi vstupmi a výstupmi. Presnosť synchronizácie komunikujúcich zariadení algoritmom IEEE15888 je lepšia ako 1 s.

Obr. 7: Možnosť pripojenia zariadení s rôznymi komunikačnými protokolmi

Pri doteraz používaných komunikačných protokoloch bolo veľmi dôležité aký typ komunikácie bol používaný (master/master, master/slave). Tu nastáva rozdiel, pretože pri EtherCAT nie je podstatné aký typ komunikácie použijeme.

EtherCAT má flexibilnú topológiu a jednoduchú konfiguráciu. Všetky známe topológie (línia, hviezda strom) sú povolené. Ako prenosové médium sa používa krútená dvojlinka (kábel CAT5+).

Je možné používať aj klasické sieťové káble, ale pri ich používaní hrozí, že nebudú komunikovať maximálnou rýchlosťou. Adresovanie je vykonané automaticky, preto nie je potrebné definovať v operačnom systéme IP adresu.

Pri vstupe do riadiacej jednotky je EtherCAT-ový protokol konvertovaný na E-bus alebo K-bus. E-bus a K-bus sú vnútornými komunikačnými zbernicami v Beckhoff PLC termináloch.

Všetky vstupno/výstupné riadiace jednotky majú štandardizované rozmery. Riadiace jednotky potrebujú 24 V a jednosmerné napájanie, ktoré je nevyhnutné pre chod riadiacej jednotky a pre K-bus, respektíve E-bus.

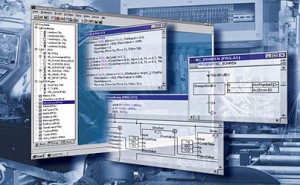

8 Beckhoff TwinCAT

Beckhoff TwinCAT (Total Windows Control and Automation Technology) je softwarom, ktorý je primárne určený na zmenu štandardného počítača na real-time riadiaci PLC systém, pričom všetky programy nainštalované na počítači môžu komunikovať s touto technológiou cez Microsoft rozhranie (OPC, OCX).

TwinCAT System Manager (TSM) je centrálny nástroj na konfiguráciu. Vstupy a výstupy softwaru a fyzikálne vstupy a výstupy sú spojené a manažované z TSM. Aktuálne hodnoty vstupov a výstupov v online móde (konfigurácia je aktívna) je možné sledovať v TSM. TSM podporuje konfigurovanie nasledujúcich komunikačných protokolov: Beckhoff Lightbus, PROFIBUS DP (master a slave), PROFIBUS MC (motion control), Interbus, CANopen, SERCOS, EtherCAT, DeviceNet, Ethernet.

TwinCAT System Service (TSS) je podobne ako Windows service – služba, ktorá sa automaticky vytvorí po inštalácií TwinCAT softwaru. Táto služba je dostupná na paneli úloh, ktorý je obvykle umiestnený v spodnej lište OS Windows.

Aktuálny stav TwinCAT systému je rozlíšený farebne taktiež na spodnej lište operačného systému. Cez túto službu sme schopní zastaviť, spustiť, prípadne reštartovať TwinCAT systém.

![]()

Obr. 9: Význam farieb v SYSTEM Service

TwinCAT PLC Control (TPC) je centrálnym pilierom automatizačného softwaru pretože je kompletným programovým vývojovým prostredím. PLC program vytvorený s TPC je možné spustiť pod rôznymi platformami (BC, BX riadiaci systém). Na spúšťanie a ladenie programu nie je potrebné mať fyzicky hardware. PLC program je možné písať v niekoľkých štandardizovaných jazykoch, ktoré sú popísané s štandardom IEC 61131-3. Do štandardu patria nasledujúce programovacie jazyky:

- IL – Inštrukčný zoznam,

- LD – Rebríkový diagram,

- FBD – Diagram funkčných blokov,

- SFC – Graf postupností krokov,

- ST – Štruktúrovaný text,

- CFC – Continous function chart.

Pokračovanie článku nájdete na nasledovnej adrese.

Odkazy na literatúru

- http://www.beckhoff.com/

- http://www.dyger.cz/czech/czech.htm

- http://www.ethercat.org

- http://www.automatizace.cz/article.php?a=688

- Koutný B.: Ročníkový projekt, FEI STU, Bratislava 2000

- Koutný B.: Diplomový projekt – Automatické kontinuálne dávkovanie, FEI STU, Bratislava 2001

- Analog Devices : Data sheet AD693, AD524 (MAC524), www.analogdevices.com

- http://www.kam.sjf.stuba.sk/katedra/publikacie/leonardo/ucebnica/19s.pdf

- http://cs.wikipedia.org/wiki/Zubov%C3%A9_%C4%8Derpadlo

Spoluautormi tohto článku sú:

Marián Šrámek, ME-Inspection SK s.r.o.

Peter Drahoš, Slovenská technická univerzita, Fakulta elektrotechniky a informatiky STU, Ilkovičova 3, 812 19 Bratislava.