Návrh elektrických pohonov pre Mecanum kolesový podvozok

03. Január, 2011, Autor článku: Tóth Filip, Elektrotechnika, Študentské práce

Ročník 4, číslo 1  Pridať príspevok

Pridať príspevok

Cieľom práce bolo navrhnúť a realizovať pohony a ich riadenie pre koncepciu mobilného robotického systému s Mecanum kolesovým podvozkom a výkonným informačným systémom. Jedná sa o robota celkovej hmotnosti 50 až 60 kg. Mecanum podvozok je štvorkolesový a pre každé koleso je potrebná samostatná pohonná jednotka. Práca sa zaoberá výberom elektrických pohonov, návrhom a realizáciou výkonovej a riadiacej elektroniky.

Cieľom práce bolo navrhnúť a realizovať pohony a ich riadenie pre koncepciu mobilného robotického systému s Mecanum kolesovým podvozkom a výkonným informačným systémom. Jedná sa o robota celkovej hmotnosti 50 až 60 kg. Mecanum podvozok je štvorkolesový a pre každé koleso je potrebná samostatná pohonná jednotka. Práca sa zaoberá výberom elektrických pohonov, návrhom a realizáciou výkonovej a riadiacej elektroniky.

Úvod

Návrh a realizácia pohonov je len jedna viacerých úloh vyplývajúce zo zadania mojej diplomovej práce. Návrhu pohonov venujeme najväčšiu pozornosť, pretože je to asi najdôležitejšia časť návrhu robotického systému. Pre pohon sú použité štyri jednosmerné motory s planétovou prevodovkou a s IRC snímačom. Pre každý motor sme navrhli vlastnú výkonovú elektroniku pričom všetky majú spoločnú riadiacu časť, ktorá sa prípoji do nadradeného počítača cez RS232 alebo USB rozhranie.

1. Mechanika

O Mecanum kolesovom podvozku môžeme povedať, že je holonómny, teda umožňuje nezávislé riadenie všetkých troch stupňov voľnosti. Pre takýto systém riadenia sú potrebné 4 nezávislé pohony. Zvolili sme jednosmerne elektromotory s komutátorom, s planétovou prevodovkou a IRC snímacom polohy. Vybrané sú z elektronického katalógu firmy Zeitlauf, podľa vypočítaných parametrov. Kľúčové parametre sa odvíjali od Mecanum kolies, predpokladanej hmotnosti robota a žiadanej maximálnej rýchlosti robota.

1.1 Mecanum kolesa

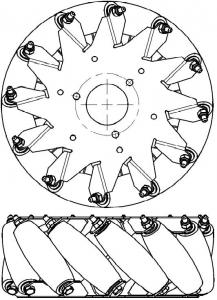

Mecanum koleso, tiež známe ako švédske koleso bolo patentovane v roku 1975. Tvoria ich obvodové valčeky pod uhlom 45° a bežne je používané v usporiadaní, kde sú kolesá umiestnene súbežné v rohoch pomyselného štvorca alebo obdĺžnika. Kolesá, ktoré sme použili pochádzajú z firmy AndyMark, Inc. z USA Obr. 1. Ich veľká výhoda je v ich masívnej konštrukcii, každý obvodový valček má dve klzné ložiska a je pogumovaný. Ich parametre sú uvedené v Tab. 1.

Obr. 1. 3D nákres Mecanum kolesa.

Tab. 1. Parametre jedného Mecanum kolesa

| počet valčekov | 12 ks |

|---|---|

| priemer | 254 mm |

| šírka | 99 mm |

| hmotnosť | 4,54 kg |

| zaťažiteľnosť | 220 kg |

1.2 Motory

Podľa priemeru Mecanum kolesa, hmotnosti robota a predpokladaného maximálneho stúpania 60%, čo je veľmi pesimistický odhad, sme vypočítali maximálny potrebný moment pre jeden motor Mmax ≥ 9,344 Nm. Ďalší dôležitý parameter bola rýchlosť výstupného hriadeľa prevodky v rpm. Vychádzali sme z maximálnej žiadanej rýchlosti robota vmax ≥ 0,7m/s. Z priemeru Mecanum kolesa a žiadanej rýchlosti sme vypočítali rýchlosť výstupného hriadeľa prevodovky o hodnote vmax ≥ 52,6 rpm. Pre predošlé skúsenosti sme sa orientovali na jednosmerný motor s prevodovkou a IRC snímačom polohy. Výsledná zostava Tab. 2. pozostáva z jednosmerného motora BCI6355 ( 931 6355 002 ) Tab. 3. , planetovej prevodvky EtaCrown75/J13 a IRC snímača HEDS-5500A13, ktorý má 500 inkrementov/ot.

Obr. 2. Zostava: 75.2.6355.E06

Tab. 2. Parametre prevodovky s motorom

| výstupný výkon | 58 W |

|---|---|

| výstupný moment | 10 Nm |

| výstupná rýchlosť | 55 rpm |

| max. radiálne zaťaženie | 1000 N |

| max. axiálne zaťaženie | 500 N |

| minimálna životnosť | 5000 h |

| hmotnosť zostavy | 3 kg |

| celková dĺžka | 525 mm |

| pracovná teplota | -20 +80 °C |

| krytie | IP40 |

| počet stupňov redukcie | 2 |

| efektívnosť | 81% |

| prevodový pomer | 1:60 |

Tab. 3. Parametre motora BCI6355

| nominálna rýchlosť | 3300 rpm |

|---|---|

| nominálny moment | 270 mNm |

| nominálny výstupný výkon | 93 W |

| nominálne napätie | 24 V |

| nominálny prúd | 4,9 A |

| efektívnosť | 79% |

| voľnobežné otáčky | 3600 rpm |

| voľnobežný prúd | 0,4 A |

| štartovací moment | 2550 mNm |

| štartovací prúd | 40 A |

| moment zotrvačnosti | 750 gcm2 |

| hmotnosť | 1.7 kg |

2. Elektronika

Elektronika tvorí oblasť môjho záujmu a preto som si dal veľmi záležať na jej návrhu a konštrukcii. Ešte pred samotným návrhom bolo potrebné analyzovať systém ako celok z elektrického hľadiska, stanoviť požiadavky a ciele, ktoré sú: modularita, programovateľnosť, minimalizácia kabeláže, robustnosť, softvérový prístup k vedľajším parametrom, miniaturizácia, minimalizácia prechodových odporov, normalizácia prepojenia s riadiacim systémom, minimalizácia stratového výkonu, digitalizácia analógových častí, bezpečnosť. Chceli by sme zdôrazniť, že sa nejedná o žiadne kopírovanie už existujúcich schém, všetko je svojím spôsobom prototyp, pričom sme dodržiavali odporúčania od výrobcov súčiastok.

2.1 Výkonová elektronika

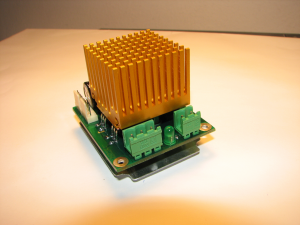

Ku každému motoru prislúcha jedna výkonová elektronika, ktorá bola úplné od základu navrhnutá pre tento účel Obr. 3.

Obr. 3. Výkonová elektronika pre jeden motor

Tvorí ju zapojenie 4 MOSFET tranzistorov zapojených v tvare H. MOSFET tranzistory sú typu IRF1405PBF, RDS majú 5,3 mΩ pre maximálny trvalý prúd 75 A [2]. Všetky sú N-kanálové, ale vzniká tu problém s riadením horných dvojíc, pretože na tento účel sa používajú P-kanálové. To by spôsobovalo nesymetriu elektrických parametrov, tak sme použili budiče výkonových Mosfetov typu: L6384. Jeden budič dokáže korektne riadiť jednu dvojicu tranzistorov (polovičný H-most) Obr. 3. , pričom pre horný tranzistor sa používa vnútorný napäťový menič. Na odvedenie indukovaného napätia slúžia rýchle diódy BYV29-400 a kondenzátor.

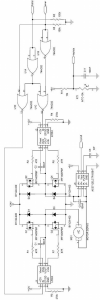

Aby sa mohla takto elektronika ovládať len logickým signálom bola schéma doplnená o logicky systém pozostávajúci z negovaných OR-ov. Toto zapojenie nám umožnilo osobitne riadiť smer motora a PWM motora iba logickou úrovňou “0” alebo “1”. Pre správne riadenie motora potrebujeme aj informáciu o aktuálnom prúde, ktorý odoberá motor. Klasické metódy sa opierajú o úbytok napätia na výkonovom rezistore zapojenom v sérii s motorom. Toto riešenie je výkonovo veľmi neefektívne a preto sa nám snímač prúdu s Hallovou sondou javil ako najlepšie možné riešenie Obr. 4.

Obr. 4. Schéma výkonovej elektroniky

Jeho najväčšia výhoda je, že má iba 1,2 mΩ vnútorný odpor. Od meranej záťaže je snímač galvanicky oddelený. Jeho výstupom je analógový signál o hodnote 0,5 až 4,5 V. Maximálny meraný prúd je 5 A s citlivosťou 185 mV/A. Integrovaný obvod je typu ACS712ELCTR-05B-T. Ako doplnkové veličiny nesúvisiace s chodom motora sú teplota H-mosta a meranie výkonového napätia pre motor Obr. 4.

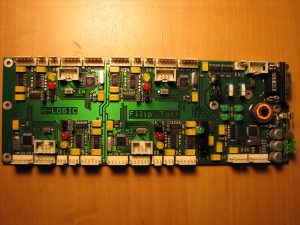

2.2 Riadiaca elektronika

Riadiaca elektronika je centralizovaná na jednom plošnom spoji Obr. 6. Pripájajú sa do nej všetky štyri výkonové moduly pre riadenie motorov. Ako vstupy sú pripojené IRC snímače. Riadiaca elektronika taktiež obsahuje sériovú komunikačnú zbernicu RS232, cez ktorú sa prijímajú žiadané hodnoty pre motory. Vnútorná štruktúra je rozdelená na päť časti. Prvé štyri časti sú identické a slúžia hlavne na riadenie motora teda hlavné algoritmy sa vykovajú v tamojších mikroprocesoroch. Srdcom tejto časti Obr. 7. je mikroprocesor AVR Atmel mega8 RISC architektúry [1].

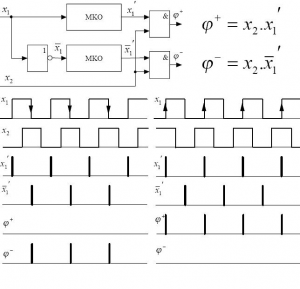

Obr. 5. Schéma výkonovej elektroniky

Druhé dôležité zapojenie v tejto časti je elektronické rozlíšenie smeru točenia motora. Výstupom sú φ+ a φ- podľa matematického vyjadrenia Obr. 5. [5]. Toto zapojenie pozostáva z tvarovačov, inventora, monostabilného kopného obvodu a AND-ov Obr. 7. V MKO je možné nastaviť aj šírku impulzov, tak aby ich bol schopný mikroprocesor zachytiť.

Obr. 6. Riadiaca elektronika pre motory

Obr. 7. Schéma elektroniky pre jeden motor

AVR sú mikrokontroléry s Harvardskou architektúrou a RISC jadrom umožňujúcim výkon inštrukcií počas jedného hodinového cyklu. Ďalej sa vyznačuje: možnosťou bootkodera, maximálnym výkonom 16MIPS, pamäť programu sa dá 10 000 krát prepísať, obsahuje 512 B EEPROM a 8KB internú SRAM, dá sa programovať cez ISP, obsahuje JTDG rozhranie, RTC, PWM jadra, PWM výstupy, 8-kanálový 10bitovy ADC, hodiny reálneho čašu, I2C rozhranie, 1x sériové rozhranie, SPI rozhranie, Watchdog, analógový komparátor, integrovaný power on reset, 23 vstupno/výstupných pinov atď [4].

Piatou časťou riadiaceho modulu je komunikačný prevodník tvorený rovnakým mikroprocesorom Atmel mega8. Ten prostredníctvom I2C zbernice komunikuje s riadiacimi mikroprocesormi a prerozdeľuje im informácie z RS232 komunikačnej zbernice [3]. Ďalšou funkciou je riadenie DC/DC meniča, ktorý napája motory. Všetky mikroprocesory sú taktovane externým kryštálom o frekvencii 14,7456 MHz, čo je optimálne z hľadiska nastavenia časovačov, komunikácie a takmer maximálneho výkonu mikroprocesora. Použité je puzdro typu TQFP, ktoré ma 32 pinov určených pre povrchovú montáž.

3. Programy a riadenie

Celý firmware je písaný v jazyku C, kompilovaný a debugovaný cez IDE AVRStudio 4.0 s integrovaným GCC kompilátorom, a bol napaľovaný do procesorov cez softwarový programátor MARK II. AVRstudio je vývojové prostredie firmy Atmel, v ktorom je možný kompletný vývoj softvérovej stránky projektu založeného na AVR procesoroch.

Pri generovaní PWM signálu sme použili 16 bitový timer, kde využívame len 10 bitov, teda plnenie PWM je rozdelené na 1024 krokov. Pri počítaní a zisťovaní otáčok je použitý 8 bitový timer, kde sa počítajú impulzy z IRC snímača za každých 8 ms.

4. Návrh, výroba a testovanie

Pri návrhu som vychádzal zo skúsenosti, ktoré som získal pri návrhu iných robotických systémov a z doporučených zapojení od výrobcov. Väčšina zapojení je otestovaná na kontaktnom poli. Keď výsledky testov neodpovedali požiadavkám, hľadali sa iné lepšie riešenia. Hlavným vývojovým nástrojom pri tvorbe elektroniky bol OrCAD od spoločnosti Cadence Design System. OrCAD je softvérový nástroj v prevažnej miere používaný pre návrh elektrických zariadení. Softvér je využívaný hlavne pri tvorbe dokumentácie elektronických zariadení pre výrobu plošných spojov aj pre automatizované systémy.

Taktiež umožňuje kreslenie elektrických schém a ich simuláciu. Po finálnom návrhu bol vygenerovaný post script. Post script slúži ako podklad pre výrobu osvitových fólii. Ďalej bol vygenerovaný vŕtačkový súbor, ktorý obsahuje x y súradnice dier na plošnom spoji. Osvitové fólie a vŕtačkový súbor tvoria technologicky podklad pre výrobu plošných spojov. Väčšina plošných spojov robotického ramena je vyrobená dvojvrstvovou technológiou s nepájivou ochrannou maskou.

Na plošných spojoch bolo ďalším cieľom použiť čo najviac elektronických súčiastok s SMD montážou s cieľom minimalizovať rozmery. Súčiastky boli osadené ručne. Po zostavení bol každý modul otestovaný a po dobu niekoľkých hodín zaťažený na 100% maximálnej nominálnej záťaže. V reprografickom štúdiu boli osvitovou jednotkou Scitex Dolev 250 PSM výtlačné fólie pre výrobu plošných spojov. Pomocou osvitových fólii boli na SAV vyrobené plošné spoje.

Zhodnotenie

V súčasnosti je plne funkčná kompletná elektronika, ktorá je vyladená a nastavená. Aktuálne prebieha vývoj obslužného softvéru. Vieme nastavovať PWM signál a vypisovať cez hiperterminal rýchlosť otáčania motora v rpm. Posledná úloha, ktorá bola splnená je diskrétna regulácia rýchlosti a polohy jedného motora. Teraz sa snažíme riadiť štyri motory naraz prostredníctvom I2C zbernice. Ak budú ciele ovládania motorov splnené, pristúpime k úplnému riadeniu polohy podvozku. Seriózny prístup vedúceho práce profesora Borisa Rohaľa – Ilkiva, často krát pomohol usmerniť, zrýchliť a zdokonaliť proces aplikovania teoretických poznatkov do reálnej konštrukcie.

- Atmel Corporation: 8-bit AVR with 8K Bites In-System Programmable Flash , [online] Publikované máj.2008, Dostupné z http://www.atmel.com/dyn/resources/prod_documents/2486s.pdf

- IR WORLD HEADQUARTERS: IRF1405 HEXFET Power MOSFET, [online] Publikované apríl.2005, Dostupné z http://www.irf.com/product-info/datasheet/data/irf1405.pdf

- TwiNgMan: Zbernica I2C, [online] Publikované 17.04.2007, [citované 13.4.2009], Dostupné z http://new.twingy.sk/rozne/zbernica-i2c

- Atmel Corporation: 8-bit AVR Microcontroller with 128K Bites In-System Programmable Flash , [online] Publikované december.2003, Dostupné z http://www.datasheetcatalog.org/datasheet/atmel/2467S.pdf

- doc. Ing. Peter Hubinský PhD.: Snímače pre použitie v robotike , [online] Publikované december.2009, Dostupné z http://www.avir.sk/download/rob07.pdf

Vedúci práce je prof. Ing. Boris Rohaľ-Ilkiv, CSc., Ústav automatizácie, merania a aplikovanej informatiky (SjF), Študentská vedecká a odborná činnosť 2010, Fakulta elektrotechniky a informatiky STU Bratislava