Konfigurace řídicího systému technikou Hardware In The Loop

20. Október, 2010, Autor článku: Szymeczek Michal, Elektrotechnika, Študentské práce

Ročník 3, číslo 10  Pridať príspevok

Pridať príspevok

Bakalářská práce se zabývá konfigurací řídicího systému technikou Hardware in the Loop. Konkrétně je popsáno použití této metody při návrhu řídicího algoritmu pro řízení elektrohydraulických servopohonů. V úvodu je vysvětlena metoda Hardware in the Loop a popsána funkce servopohonů. Následuje seznámení s vytvářením matematických modelů elektrohydraulických servopohonů. Dále jsou popsány různé průmyslové aplikace elektrohydraulických polohových servopohonů. Pro tyto aplikace je proveden návrh řídicího algoritmu včetně nastavení parametrů řídicího systému HNC100. Pomocí simulace HiL je otestována správnost nastavených parametrů řídicího systému, které jsou následně doladěny. Závěr práce popisuje výhody použití HiL simulace a její možné uplatnění v technické praxi.

Bakalářská práce se zabývá konfigurací řídicího systému technikou Hardware in the Loop. Konkrétně je popsáno použití této metody při návrhu řídicího algoritmu pro řízení elektrohydraulických servopohonů. V úvodu je vysvětlena metoda Hardware in the Loop a popsána funkce servopohonů. Následuje seznámení s vytvářením matematických modelů elektrohydraulických servopohonů. Dále jsou popsány různé průmyslové aplikace elektrohydraulických polohových servopohonů. Pro tyto aplikace je proveden návrh řídicího algoritmu včetně nastavení parametrů řídicího systému HNC100. Pomocí simulace HiL je otestována správnost nastavených parametrů řídicího systému, které jsou následně doladěny. Závěr práce popisuje výhody použití HiL simulace a její možné uplatnění v technické praxi.

1. Metoda Hardware in the Loop

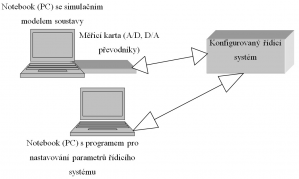

Metoda Hardware in the Loop (dále jen HiL), česky hardware ve smyčce neboli přesněji hardwarová simulace v uzavřené smyčce je nástroj umožňující propojit hardware (řídicí systém) s matematickým modelem (řízený systém). K simulaci pomocí této metody potřebujeme tedy 2 základní prvky: reálný řídicí systém a matematický model řízené soustavy. Vzájemným propojením do uzavřeného regulačního obvodu se objasní název této metody: hardware v uzavřené zpětnovazební smyčce.

V bakalářské práci se zabývám konfigurací řídicího systému použitím této metody. Po nastavení a odsimulování parametrů řídicího systému je poté simulační model nahrazen skutečnou řízenou soustavou. Kritickou částí určující přesnost simulace (porovnání výsledků simulace se skutečností) je přesnost simulačního modelu. Tato simulace se velmi blíží realitě díky tomu, že řídicí systém a jeho propojení se snímači i akční zásahy do řízeného systému jsou provedeny tak, jak tomu bude i ve skutečnosti. Simulací generované signály nahrazují skutečnou řízenou soustavu, vstupují do řídicího systému a ten na ně zareaguje řídicím signálem, jenž vstupuje zpět do matematického modelu. Na obr.1 je zobrazeno blokové schéma simulace HiL.

Obr.1: Simulace Hardware in the Loop

Z výše uvedených poznatků plyne, že k samotné simulaci řízené soustavy nemusíme mít tuto soustavu fyzicky k dispozici. Vystačíme si s jejím matematickým modelem. Což je jedna z nesporných výhod, a dle autora možná ta vůbec nejpodstatnější, umožňující otestování celých koncepcí před jejich samotnou výrobou. Konstruktér si tak může zkoušet ať už celou řízenou soustavu, či jeden prvek soustavy ještě předtím, než jsou tyto vyrobeny. Finanční úspory z toho plynoucí mohou být veliké. Mezi další výhody patří možnost nasimulování havarijních stavů, které by se skutečnou soustavou nebyly možné, možnost testování v laboratorních podmínkách, dále pak odhalení skrytých problémů, simulování jediného parametru při nastavení ostatních parametrů na konstantní hodnotu apod.

Metoda HiL nalezne uplatnění v širokém spektru průmyslových odvětví, zejména při řízení složitých úloh u komplexních soustav. Jmenovat mohu například letectví, armádu nebo automobilový průmysl. Jako příklady z automobilového průmyslu uveďme třeba vyvíjení řídicích jednotek ABS systémů, řídicích jednotek motorů či řídicích jednotek ve Formuli 1. Simulaci pomocí metody HiL lze použít buď při inovaci již stávajících systémů, nebo k návrhu a projekci systémů zcela nových. Výhody metody Hardware in the Loop se tedy dají shrnout do následujících bodů:

- Simulace řízení (prvků) soustav v době jejich návrhu

- Simulace havarijních stavů, které by s fyzickou soustavou nepřicházely v úvahu

- Možnost simulace v laboratorních podmínkách

- Možnost simulace jediného parametru při nastavení ostatních parametrů na konstantu

- Ověřování řídicích algoritmů v navrhovaných systémech před jejich nasazení

2. Sestavení simulačního modelu elektrohydraulického servopohonu

Bakalářská práce se konkrétně zabývá návrhem řídicího algoritmu pro řízení elektrohydraulických servopohonů. Elektrohydraulický servopohon je takový pohon, jehož pracovní látkou je kapalina – nejčastěji olej a který je řízen elektricky s tím, že odchylka od žádané veličiny je přivedena zpět na vstup. Pojem servo je používán velmi rozmanitě. Vyjádřeno zcela obecně, označuje funkci, při které malý vstupní signál vytváří velký výstupní signál (zesilovač) [1]. V mém případě se bude tento model sestávat ze servoventilu a přímočarého hydromotoru. K funkci takovéhoto obvodu je samozřejmě ještě zapotřebí zdroje tlakové energie, hydrogenerátoru.

Takovému obvodu, jenž bude tvořen lineárním hydromotorem s jednostranně vyvedenou pístnicí, který bude řízen průtokovým servoventilem a do kterého bude dodávat tlakovou energii axiální pístový hydrogenerátor s konstantním geometrickým objemem s pojišťovacím ventilem, říkáme elektrohydraulický servomechanismus. Servomechanismy jsou tedy řízené regulační obvody pro regulaci polohy a jejich derivací podle času. Od servomechanismu požadujeme, aby výstupní veličina sledovala rychle a přesně změny vstupní veličiny v čase a aby vyloučil vliv poruchy [2].

Popisovaná aplikace konfigurace řídicího systému pro elektrohydraulické servopohony si vyžaduje sestavení matematických modelů hydrogenerátoru, pojišťovacího ventilu, servoventilu a přímočarého hydromotoru. K tomu bylo použito analytické identifikace. Jedná se o matematicko-fyzikální modelování využívající fyzikální zákony, pomocí nichž lze získat model libovolného fyzikálně popsatelného prvku. Při vytváření modelů je potřeba použít určité zjednodušující úvahy, bez nichž by realizace modelů složitějších systémů byla analyticky neřešitelná. Problematika je popsána v [3].

Výsledkem výše popsaného matematického modelování je diferenciální rovnice či přenos, z kterých lze vytvořit blokové schéma. To je možno naprogramovat do výpočetního softwaru. V bakalářské práci k tomu byl využit program Matlab-SIMULINK.

3. Číslicový řídicí systém HNC100

Regulátor HNC100 je průmyslový číslicový regulátor speciálně určený k řízení hydraulických pohonů, stejně dobře ovšem může být použit k řízení pohonů elektromechanických či pneumatických. Ze zkratky HNC (Hydraulic Numeric Control) je jasné, že systém je v prvé řadě určen k číslicovému řízení hydraulických prvků. Díky schopnostem odolávat poruchám, mechanické odolnosti vůči vibracím a otřesům, odolnosti vůči vnějšímu prostředí, je HNC100 předurčen k použití v těžkých průmyslových prostředích. Výrobce, firma Bosch Rexroth, uvádí možný okruh použití pro stroje: obráběcí, pro výrobu plastů, lisovací, dopravníkové, dřevozpracující apod.

Programování řídicího systému se provádí pomocí výrobcem dodávaného a na internetu volně dostupného programu Win-Ped. Ten umožňuje nastavení regulátoru, vstupních a výstupních periférií, dále ochranu projektu heslem, volbu regulační smyčky, diagnostiku, měření apod. Řídicí systém HNC100 obsahuje PIDT1 regulátor (proporcionálně integračně derivační se setrvačností prvního řádu), kde setrvačný člen prvního řádu má přenos

| (1) |

Realizuje zde filtr typu dolní propust a do regulátoru je zařazen z praktických zkušeností výrobce. HNC100 se programuje tzv. G-příkazy. K připojení signálů slouží 2 konektory pro spojité veličiny (každý obsahuje 4 vstupy a 4 výstupy), pro nespojité veličiny (16 vstupů a 16 výstupů) a konektory pro připojení inkrementálních snímačů nebo snímačů SSI. Komunikace je možná přes rozhraní Profibus DP, CANopen, Interbus-S, Sercos a RS232.

4. Praktická realizace Hardware in the Loop simulace

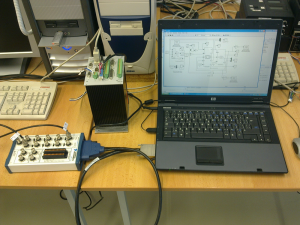

HiL simulace sloužící k návrhu elektrohydraulických servopohonů je realizována pomocí osobního notebooku, programu Matlab, multifunkční měřicí karty, propojovacích koaxiálních kabelů s BNC konektorem na jednom konci, kabelu pro sériovou komunikaci, průmyslového řídicího systému HNC100 a programu Win-Ped.

Na notebooku je spuštěn program Matlab, s využitím jeho nadstavby SIMULINK. V tomto programu je spuštěn simulační model elektrohydraulického servopohonu. Komunikaci mezi průmyslovým regulátorem HNC100 a modelem zajišťuje multifunkční měřicí karta DAQCard-6036E, která převádí číslicové hodnoty získané z modelu na hodnoty analogové, které jsou přivedeny na vstup řídicího systému. Zároveň převádí analogovou akční veličinu, která z řídicího systému vystupuje, na číslicovou podobu nutnou pro zpracování počítačem. Počítač, z kterého je prováděno programování řídicího systému, je s HNC100 spojen přes sériovou linku RS232.

Spuštění simulačního modelu v reálném čase na platformě Windows je umožněno použitím knihovny Real-Time Workshop programu Matlab-SIMULINK.

5. Nastavení parametrů řídicího systému pro různé průmyslové aplikace elektrohydraulických servopohonů

Dále budou popsány dvě průmyslové aplikace elektrohydraulických polohových servopohonů, pro které byl vybrán odpovídající řídicí algoritmus a nastaveny parametry řídicího systému, ty byly následně simulací HiL upraveny.

5.1 Průmyslové aplikace elektrohydraulických servopohonů

Elektrohydraulické servopohony nachází značné využití v průmyslových aplikacích. Obecně se dají podle druhu regulované veličiny rozdělit na:

- Polohové – používané např. u obráběcích strojů k souvislému řízení vzájemné polohy nástroje a obráběného materiálu. Dále pak k ovládání kormidel u letadel, lodí či raket. U průmyslových robotů jimi řídíme pohyb jednotlivých ramen. Využití naleznou také u nastavování polohy ventilů nebo šoupátek.

- Rychlostní – typicky užívané pro pohon vřeten u obráběcích strojů s plynulou volbou otáček, které jsou nezávislé na zatížení řeznou silou.

- Silové – jejichž funkce i konstrukce je podobná polohovým servopohonům. Hlavní oblasti použití jsou u simulátorů zatížení, strojů pro trhací a únavové zkoušky průmyslových zkušeben, ale i posilovačů řízení a brzd dopravních prostředků. [4]

rvní popisovanou aplikací je výukový stend katedry Automatizační techniky a řízení VŠB-TU Ostrava momentálně umístěný v laboratoři C107 v budově Centra pokročilých inovačních technologií (CPIT). Stend je vybaven dvěma hydraulickými agregáty, dvěma přímočarými hydromotory a ventily pro jejich ovládání. Zátěžný mechanismus prvního hydromotoru je specifický tím, že zátěž působí do poloviny zdvihu tlakově a v druhé polovině zdvihu tahově. Druhý hydromotor je umístěn ve vodorovné poloze. Na stendu je možnost testovat různé algoritmy řízení, měnit lze i zátěž prvního hydromotoru. Jednotlivé hydromotory jsou vybaveny snímači polohy, první hydromotor i snímačem zrychlením. Dále je v hydraulickém obvodu umístěn snímač systémového tlaku. Tlak je měřen i v obou komorách hydromotorů. Řízený hydromotor má zdvih 120mm, průměr válce 63mm a průměr pístnice 45mm.

Druhou popisovanou aplikací je pohon stolu hlavního jeviště divadla v Krakově. Stůl je poháněn dvěma totožnými přímočarými hydromotory. Ovládání zajišťují dva čtyřcestné třípolohové (označované jako 4/3) třístupňové servoventily. Zde jsou rozměry hydromotoru: zdvih 4800mm, průměr válce 125mm, průměr pístnice 90mm. Hydraulické pohony jsou v divadelní technice hojně používané. Zejména pak díky malým zástavovým prostorům vzhledem k vyvozovaným výkonům, tichému chodu, velké variabilitě převodu rychlostí a pohybů mezi hydrogenerátorem a hydraulickým motorem, schopnosti kombinovat hydraulický převod s jinými druhy převodu energie (např. kladkové převody). Hlavní aplikací je tedy rozličný pohyb pódií a pódiových stolů (svislý ale i vodorovný) a kulis.

5.2 Volba řídicího algoritmu

Kritériem pro volbu regulátoru je součinitel κ. Ten je roven [5]

| (2) |

kde fSV je vlastní frekvence servoventilu a fHM je vlastní frekvence hydromotoru. Vlastní frekvence hydromotoru je v závislosti na značně rozdílných geometrických rozměrech hydromotoru výukového stendu a pohonu pódiového stolu v krakovském divadle také velmi odlišná (87,4Hz resp. 6,04Hz). Výpočtem podle vzorce (2) vyjde součinitel κ 1,35 resp. 5,8. Teorie [5] říká, že pro výukový stend (κ=1,35) bude optimální použití PT1 regulátoru a pro pódiové stoly (κ=5,8) použití regulátoru stavového.

5.3 Parametry řídicího systému

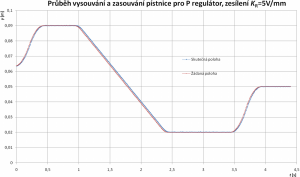

Pro rozdílné řídicí algoritmy je potřeba nastavit rozdílné parametry regulátoru. U výukového stendu byl jako výchozí použit PT1 regulátor. HiL simulací jsem došel k závěru, že dostatečné kvality regulace lze dosáhnout použitím nejjednoduššího regulátor P. Viz. obr.2.

Obr.2: Průběh vysouvání a zasouvání pístnice hydromotoru s P regulátorem

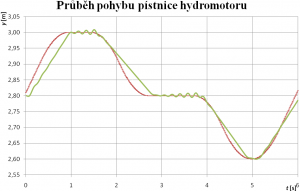

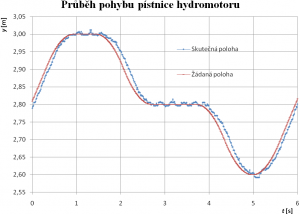

Použití jiného regulátoru, či další doladění parametrů by bylo provedeno na základě konkrétních požadavků na kvalitu regulace.Pohon pódiových stolů je vytvořen z velmi dlouhých štíhlých přímočarých hydromotorů. Takovéto řízené systémy jsou velmi náchylné na velkou P složku regulátoru, jelikož se stávají nestabilní a mohou začít kmitat, což je nejen nechtěné, ale při uvádění do provozu to může být velmi nebezpečné. V takovýchto případech, kdy jiné algoritmy řízení nedávají uspokojující výsledky, je nezbytné použití stavového regulátoru. K tomu je potřeba přivedení další zpětnovazební veličiny (použit byl tlak z komory A hydromotoru pA). Obr.3 ukazuje vysouvání bez použití a obr.4 s použitím stavového regulátoru. Odstranění šumu, který je vidět na obr.4, a případné další seřízení stavového regulátoru bude předmětem další práce.

Obr.3: Průběh vysouvání a zasouvání pístnice hydromotoru bez stavového regulátoru

Obr.4: Průběh vysouvání a zasouvání pístnice hydromotoru se stavovým regulátorem

6. Závěr

Užitím Hardware in the Loop simulace bylo testováno nastavení regulátoru pro různé průmyslové aplikace elektrohydraulických servopohonů. Při výběru algoritmu řízení se vychází z teoretických předpokladů a vzorečků určujících nejvýhodnější typ regulátoru. Skutečnost při měření však může být odlišná. V praxi se postupuje tak, že teoretické hodnoty se použijí jako hodnoty výchozí, které se pak upravují tak, aby byly v dostatečné kvalitě splněny cíle regulace. U servomechanismů je obecně požadavek na přesné a rychlé sledování změny vstupní veličiny veličinou výstupní v čase tak, aby rozdíl obou těchto veličin byl minimální.

Bakalářská práce názorně ukazuje postup při realizaci HiL simulace za účelem konfigurace řídicího systému. Postupně je popsáno vytváření matematických modelů elektrohydraulických servopohonů, řídicí systém HNC100, různé průmyslové aplikace těchto pohonů, výběr algoritmu řízení a doladění jeho parametrů. U výukového stendu bylo dosaženo dostatečné kvality regulace už při použití P regulátoru. V praxi se vždy snažíme použít co nejjednodušší regulátor, který splní cíl regulace, jelikož platí, čím levnější regulátor, tím nižší náklady. Změna parametrů regulátorů by se dále dala provádět při konkrétních požadavcích na regulaci.

Model elektrohydraulického servopohonu pódiového stolu v Krakově ukazuje nutnost použití stavového regulátoru v některých aplikacích, obzvláště u dlouhých štíhlých hydromotorů, které mají nízkou vlastní frekvenci.

Simulace metodou HiL může být v praxi užitečná v mnoha případech. Testovat lze nejen řídicí systém, ale také systém řízený. V tom případě je nutné mít k dispozici takový model, v němž je možno testovaný parametr měřit a nastavovat jeho hodnotu. Ač tato simulace nabízí spoustu možností k testování, stále se jedná o simulaci, proto je potřeba se nad naměřenými výsledky zamyslet. Přesnost výsledků nelze nikdy brát jako 100%. Vždy podstatně závisí na přesnosti použitého modelu.

Literatura

- Dörr, H., a další: Příručka hydrauliky. Lohr am Main, 1986.

- Kopáček, J., Pavlok, B.: Tekutinové mechanismy. VŠB-Technická univerzita Ostrava, Ostrava, 2005.

- Noskievič, P.: Modelování a identifikace systémů. MONTANEX a.s., Ostrava, 1999.

- Souček, P.: Elektrohydraulické servomechanismy. České vysoké učení technické v Praze, Praha, 1992.

- Noskievič, P.: Simulation, analysis and laboratory control of hydraulic servo drives using Matlab-SIMULINK. COMPUTER SOFTWARE FOR DESIGN, ANALYSIS AND CONTROL OF FLUID POWER SYSTEMS, pp. 124-132, September, 2001, Ostrava-Malenovice, Czech Republic.

Studentská tvůrčí a odborná činnost 2010, FAI UTB ve Zlíně